تست جوشکاری چیست و انواع روش تست جوش :

تست جوش یک رشته بسیار تخصصی است که به مهارت ها و تخصص خاصی نیاز دارد. از آنجایی که فرایند جوش یکی از فرآیند های مهم در صنعت ساخت و ساز است پس نیاز است که پایان جوشکاری حتما آن جوش از نظر کیفی مورد بازرسی قرار بگیرد. تجهیزا تست جوش جزو متعلقات جوشکاری می باشند.

انواع روش تست جوش به طور کلی به دو دسته تقسیم می شود:

- تست مخرب

- تست غیرمخرب

تست جوش مخرب:

در این آزمایش خواص فیزیکی ماده را به منظور درک بهتر عملکرد در شرایط خاص اندازه گیری می کند. در مقایسه با آزمایش های غیر مخرب ، این روش آسان تر انجام می شود.

انواع روش تست جوش مخرب:

- تست های مکانیکی ( تست کششی ، تست های خمشی ، تست ضربه)

- تست سختی

- تست تجزیه و تحلیل مواد

تست جوش غیرمخرب:

این تست شامل ارزیابی کیفیت ساختاری اجزاء (جوش) بدون آسیب رساندن به آن هاست. از مزیت های این روش می توان به صرفه جویی در زمان وهزینه اشاره کرد. در شاخه مهندسی مکانیک، مهندسی نفت و مهندسی برق از این تست استفاده می شود.

انواع روش تست جوش غیرمخرب:

- بازرسی بصری

- بازرسی ذرات مغناطیسی

- بازرسی مایع نافذ

- بازرسی جریان گردابی

- بازرسی رادیوگرافی

- تجزیه و تحلیل شکست

- بازرسی اولتراسونیک

- آزمایش متالوژی

- انتشارات صوتی

در موارد زیر به مهم ترین تست های جوش غیر مخرب می پردازیم:

بازرسی تست جوش بصری (VT) :

بازرسی بصری تست جوش یکی از روش ها برای بازرسی جوش و عیوب جوش است. با وجود تجهیزات اندازه گیری و تصویر برداری های پیچیده، بازرسی بصری هنوز یک ابزار مفید برای تست جوش است. در این روش از چشم برای بررسی جوش ها از نظر ناپیوستگی، عدم ذوب، تخلخل، آخال های سرباره و سایر عیوب جوشکاری استفاده می کنند.

بازرسی تست جوش بصری اغلب به عنوان روش اصلی بازرسی برای جوش هایی استفاده می شود که به راحتی قابل دسترس نیستند و یا جوش خیلی بزرگ است و امکان آزمایش محل جوشکاری با روش های دیگر را نداریم.

این تست معمولا توسط یک جوشکار ماهر که مهارت های لازم را یادگرفته است انجام می شود. عیوب مشاهده شده در این روش را میتوان قبل از اتمام فرآیند جوشکاری یا سرویس دهی قطعه رفع کرد.

از معیارهای این بازرسی میتوان به موارد زیر اشاره کرد:

- ترک ها

- خوردگی

- عیوب سطحی

- ناپیوستگی های سطحی

- یکنواختی ابعادی

- و…..

تجهیزات مورد نیاز برای بازرسی بصری ساده هستند اما روشنایی کافی یکی از موراد مهم در این روش است. قبل از آزمایش ، سطح بازرسی باید به درستی تمیز شود تا درصورت وجود عیب، عیوب آن آشکار شود.

تجهیزات مورد نیاز :

- چشم انسان (مهم ترین ابزار )

- مشعل یا چراغ ( برای روشن کردن سطح در زمانی که نور کافی نیست)

- ذره بین (کمک می کند تا جزئیات یک منطقه رابه خوبی ببینیم)

- نوار اندازه گیری / مقیاس ( برای ارزیابی کمّی نقص استفاده می شود)

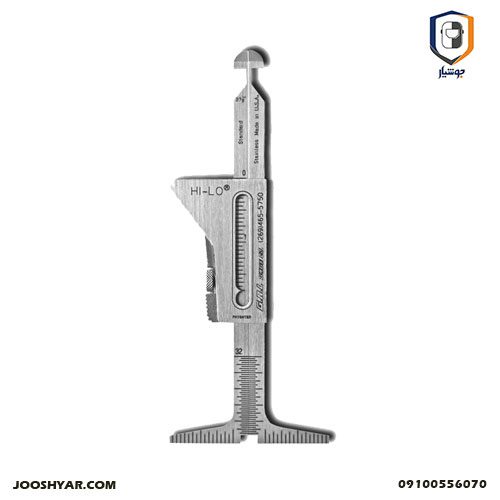

- گیج جوش فیله ( برای ارزیابی کمّی اندازه جوش استفاده می شود. گیج ها انواع مختلفی دارند که هرکدام کارایی خاص خودشون رو دارند)

- میکروسکوپ ( برای مشاهده جزئیات بسیار ریز یک منطقه استفاده می شود)

- تجهیزات کامپیوتری

- آینه اکستنشن ( برای بازرسی از مناطق غیر مستقیم استفاده می شود)

- شیشه بازرسی ( به بازرسی بهتر کمک می کند)

- بوروسکوپ ( برای بازرسی از راه دور استفاده می شود)

- آینه ها ( برای بازرسی غیر مستقیم استفاده می شد)

از مزایا و معایب این روش میتوان به موارد زیر اشاره کرد:

مزایا:

- یکی از روش های اقتصادی است.

- سریع و قابل اعتماد

- یک روش همه کاره است

- در این تست از حداقل تجهیزات استفاده می شود.

- معایب سطحی را میتوان به راحتی تشخیص داد.

معایب:

- نیاز به دید خوب دارد.

- خطای انسانی بالا

- امکان بررسی عیوب داخلی وجود ندارد

- ابزارهای ویژه بازرسی بصری غیرمستقیم، بسیار پر هزینه هستند.

- ثبت نتایج تست الزامیست.

بازرسی تست جوش مایع نافذ (PT) :

نفوذمایع یا مایع نافذ و یا تست pt یک روش تست غیر مخرب است که از یک مایع نفوذ کننده برای تشخیص ناپیوستگی در جوش استفاده می کند. ماده نافذ توسط عمل مویرگی به داخل جوش وارد می شود و با عمل یک توسعه دهنده به بیرون کشیده می شود. هرگونه ترک در جوش به ماده نفوذ کننده اجازه می دهد تا از طریق آن نفوذ کند و توسط توسعه دهنده در سطح جوش قابل مشاهده شود.

این روش به دو گروه تقسیم می شود؛ نفوذ رنگ (DPT) و فلورسنت نافذ

تفاوت این دو روش در این است که در روش نفوذ رنگ از یک ماده نافذ قابل مشاهده که معمولا رنگ قرمز است، استفاده می کنند که یک رنگ متضاد در برابر پس زمینه سفید ایجاد می کند و باعث دیدن عیوب می شوند. در روش فلورسنت، از یک مایع فلورسنت استفاده می کنیم . مایع فلورسنت، مایعی است که میتوان با نور UV یا نور سیاه می درخشد. نافذ های فلورسنت اساسا قابل شست وشو با آب هستند یا برای شست وشو با آب نیاز به استفاده از یک امولسیفایر دارند. هردوی این روش ها زمانی که به درستی اعمال شوند به یک اندازه موثر هستند.

دو نوع مایع نفوذ کننده داریم:

- محلول در آب

- محلول بر پایه حلال

مواد نافذ محلول در آب نسبت به مواد نافذ بر پایه حلال حالت تهاجمی کمتری دارند و احتمال آسیب به محل جوش را کاهش می دهند. مواد نافذ بر پایه حلال تهاجمی تر هستند و اگر به درستی استفاده نشوند می توانند به محل جوش آسیب برسانند.

روش قابل جابه جایی با حلال نافذ رنگ:

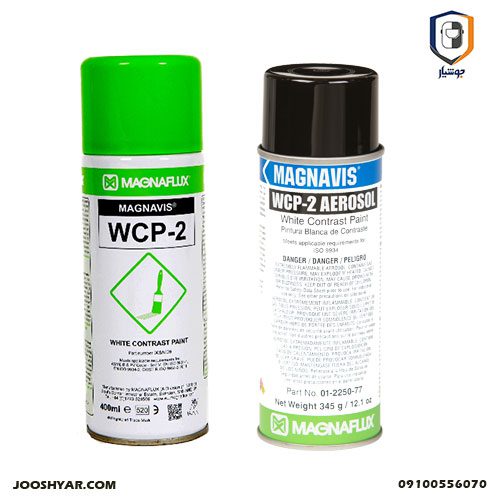

تست قابل جابه جایی حلال (DP) پرکاربردترین تکنیک در روش های تست نافذ است. این تکنیک به سه قوطی آئروسل نیاز دارد که برای انجام یک آزمایش خوب کافیست. آئروسل های مورد نیاز این آزمایش عبارت اند از : پاک کننده حلال ، رنگ نافذ قرمز و توسعه دهنده سفید. همه ی این آئروسل ها با سپری رو قطعات اعمال می شوند. این بازرسی بیشتر برای تشخیص ناپیوستگی های بازشدن سطح مانند ترک ها ، تخلخل ها ، آخال ها ،عدم ذوب و نفوذ فولاد ضد زنگ و … استفاده می شود.

از مزایا و معایب این روش می توان به موارد زیر اشاره کرد:

مزایا:

- تست نفوذ رنگ یک روش قابل حمل است.

- برای تشخصی عیوب سطح ریز با حساسیت بالا می توان از این روش استفاده کرد.

- عملیات تست ساده است.

- میتوای روی اجزای بزرگتر هم انجام داد.

- می توان روی هرماده غیر متخلخل ( فلز و غیر فلزات) انجام داد.

معایب:

- زمان تست طولانی است.

- نظارت منظم برای تعیین نقص در مرحله توسعه مورد نیاز است.

- فقط برای تشخیص ترک ها مناسب است.

- باید قبل از تست حتما سطح تمیز باشد.

- ثبت دائمی نتایج باید با استفاده از یک عکس دیجیتال یا ماکت انجام شود.

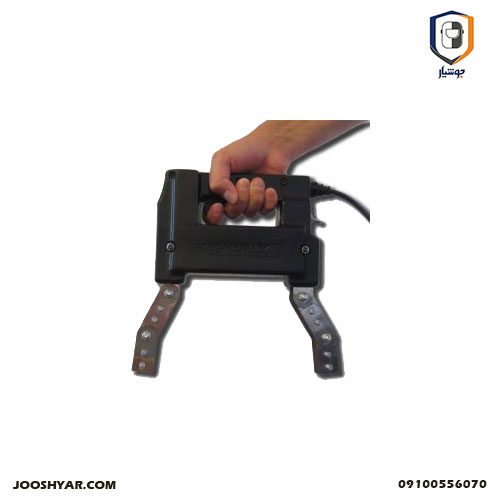

- تست جوشکاری ذرات مغناطیسی (MPI/MT):

بازرسی ذرات مغناطیسی یکی از روش های تست غیر مخرب است و برای بررسی ناپیوستگی های سطحی و نزدیک به سطح در موارد آهنی استفاده می شود. در این روش از میدان مغناطیسی استفاده می کنیم . قطعاتی مانند بیلت ها (billet) ، میله ها ، ریخته گری ها ، اهنگری ها ، جوش ها و … معمولا با این روش مورد آزمایش قرار می گیرند.

روش بازرسی :

در این بازرسی ما روش های مختلفی داریم که میتوان به موارد زیر اشاره کنیم:

- روش تولید

- روش مغناطیسی طولی

- روش مغناطیسی دایره ای

- روش مغناطیسی یوغ ( آهنربای دائمی )

- روش مغناطیسی چند جهته

برای آزمایش از دو محیط مختلف با توجه به شرایط استفاده می کنیم: محیط با ذرات مرطوب و محیط با ذرات خشک. ذرات خشک در اندازه و رنگ های متنوعی موجود هستند. رنگ های متنوع باعث می شود تا با سطوح مختلف مطابقت داشته باشند و باعث راحتی کار می شوند. ذرات خشک از براده آهن تشکیل شده اند که با روش گردگیری برروی سطح اعمال می شوند. ذرات مرطوب بیشتر برای تست ثابت استفاده می شوند اما در تست های میدانی نیز استفاده می شوند.

ذرات مرطوب از اکسید آهن با آب در مایعات برپایه نفت معلق می شوند و با اسپری یا ریختن روی سطح آزمایش انجام می شود. در روش ذرات مرطوب دو قوطی اسپری داریم که یکی حاوی ذرات مرطوب است و دیگری آشکار کننده ترک ها می باشد.

لوازم جانبی تست:

- پای سنج ( برای بررسی جهت میدان مغناطیسی از این وسیله استفاده می شود)

- نفوذ سنج ( برای اندازه گیری شدت میدان مغناطیسی و جهت و عمق نفوذ ذرات استفاده می شود)

- گاوس متر / مغناطیس سنج جیبی ( برای اندازه گیری شدت میدان مغناطیسی انجام می شود)

- حلقه تست فولادی ( برای بررسی عملکرد سیستم استفاده می شود)

- لوله سانتریفیوژ ( برای تست ته نشینی ذرات استفاده می کنیم)

- کارت نوار مغناطیسی ( ارزیابی حساسیت روش MT)

از مزایا و معایب این روش میتوان به موارد زیر اشاره کرد:

مزایا:

- قابل حمل بودن تجهیزات

- فقط سطح باید تمیز شود

- بازرسی و ارزیابی مستقیم قطعات

- می توان در هر موقعیت یا شکلی این تست را انجام داد.

معایب:

- فقط برای مواد فرو مغناطیسی میتوان از این روش استفاده کرد.

- محدود به سطح است.

- پس از آزمایش مغناطیس زدایی واجب است.

- پوشش رنگی سطح باعث کاهش دقت آزمایش می شود.

- بازرسی تست جوش اولتراسونیک (UT):

یکی دیگر از روش های تست غیر مخرب، بارزسی اولتراسونیک است که در این روش از امواج صوتی برای بررسی ساختار داخلی یک ماده استفاده می کنند. از این روش می توان برای تشخیص ناپیوستگی ها مثل ترک ها، تخلخل ها در جوش و ماده استفاده کرد. از این روش برای تعیین ضخامت یک ماده ماننده اندازه گیری ضخامت دیواره لوله نیز می توان استفاده کرد. این روش برای صنایع هوافضا و نفت بسیار پر کاربرد است.

در این آزمایش می توان از دو روش : پالسی و انتقال استفاده کرد.

در روش پالسی ، موجی از امواج صوتی به داخل ماده فرستاده می شود و امواج بازتابیده شده را میتوان از گیرنده دریافت کنیم . زمان بین ارسال موج و انعکاس آن را میتوان محاسبه کرد و با استفاده از زمان به دست آمده میتوان فاصله ناپیوستگی را محاسبه کنیم. در این روش از ضخامت سنج میتوانیم استفاده کنیم که به ما کمک می کند تا فرکانس ارسالی را کنترل کنیم.

در روش انتقال ، یک فرستنده به ماده وارد می شود و اولتراسوند از طریق آن به داخل ماده منتقل می شود، سپس تصویر برداری انجام شده از طریق گیرنده به خارج ماده منتقل می شود و میتوان با استفاده از تصویر به دست آمده آزمایش را ارزیابی کنیم.