برشکاری هواگاز

برشکاری اکسی-سوخت (هواگاز): روشی کلاسیک و پرکاربرد در صنعت فلزکاری

تاریخچه: این روش در اوایل قرن 20 میلادی با توسعه مشعل اکسی-استیلن معرفی شد و به سرعت به عنوان یکی از اصلیترین روشهای برش فلزات در صنعت مورد استفاده قرار گرفت. امروزه با وجود روشهای مدرن، هنوز هم در بسیاری از کاربردهای صنعتی جایگاه ویژهای دارد.

برشکاری هواگاز با استفاده از شعله حاصل از ترکیب گاز سوختی (معمولاً استیلن) و اکسیژن خالص، امکان برش فلزات آهنی با ضخامتهای مختلف را فراهم میکند. این روش به دلیل سادگی، عدم نیاز به برق و قابلیت حمل آسان، برای کارهای میدانی و تعمیراتی ایدهآل است.

مهمترین کاربردهای برشکاری هواگاز عبارتند از:

✅ صنایع سنگین و ساختوساز - برش ورقهای فولادی در پروژههای عمرانی

✅ تعمیرات و نگهداری - برش و تعویض قطعات فرسوده در ماشینآلات صنعتی

✅ صنایع کشتیسازی - شکلدهی و برش صفحات فولادی در ساخت بدنه کشتی

✅ بازیافت فلزات - جداسازی و برش قطعات فلزی اسقاطی

این روش به دلیل سادگی و انعطافپذیری، هنوز هم در بسیاری از کارگاههای فلزکاری و صنایع سنگین مورد استفاده قرار میگیرد. برشکاری هواگاز به ویژه در کارهای میدانی و مواقعی که دسترسی به برق ممکن نیست، گزینهای بیبدیل محسوب میشود.

فلاشبک بین شیلنگ ACE ایتالیا

0 تومان

کلاهک برش دستی زینسر آلمان

0 تومان

نازل برش استیلن ایلدیز ترکیه

0 تومان

نازل برش دستی زینسر آلمان

0 تومان

دستگاه الگوبر ایلدیز ترکیه

0 تومان

فلاشبک پشت دسته ایلدیز ترکیه

1,650,000 تومان – 3,300,000 تومانمحدوده قیمت: 1,650,000 تومان تا 3,300,000 تومان

فلاشبک مانومتر ایلدیز ترکیه

2,450,000 تومان – 4,900,000 تومانمحدوده قیمت: 2,450,000 تومان تا 4,900,000 تومان

نازل برقی گلور سوئیس

1,800,000 تومان

فلاشبک بین شیلنگ ایلدیز ترکیه

1,500,000 تومان – 3,000,000 تومانمحدوده قیمت: 1,500,000 تومان تا 3,000,000 تومان

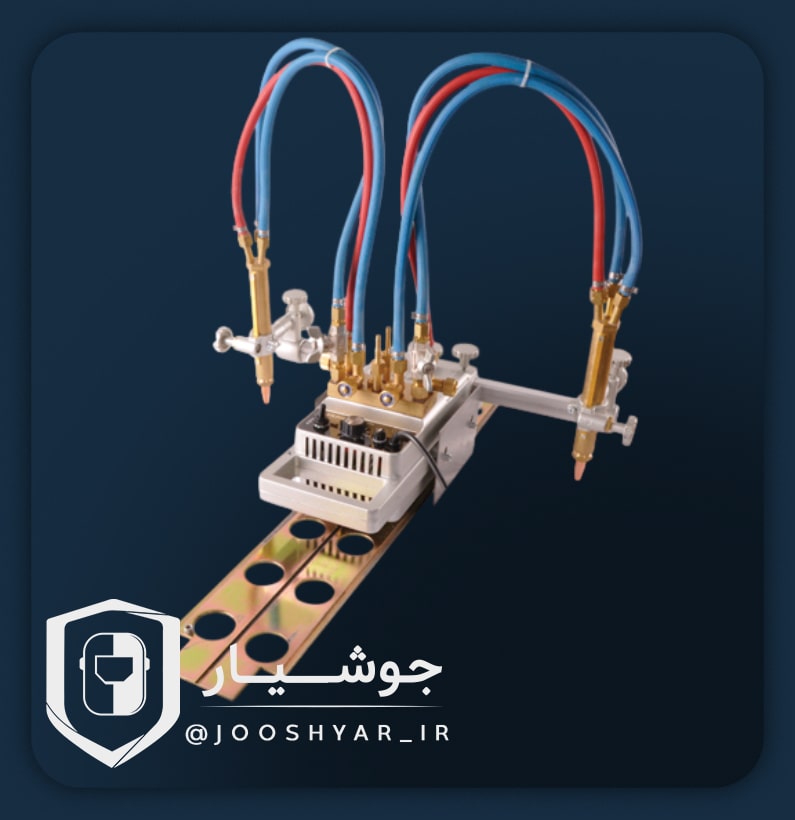

برش ریلی ایلدیز ترکیه

0 تومان – 129,000,000 تومانمحدوده قیمت: 0 تومان تا 129,000,000 تومان

فلاشبک پشت دسته گلور سوئیس

0 تومان

ست نازل و کلاهک برشکاری ایلدیز ترکیه

700,000 تومان – 2,800,000 تومانمحدوده قیمت: 700,000 تومان تا 2,800,000 تومان

نازل برش استیلن ایلدیز ترکیه

0 تومان

فلاشبک مانومتر ایلدیز ترکیه

2,450,000 تومان – 4,900,000 تومانمحدوده قیمت: 2,450,000 تومان تا 4,900,000 تومان

نازل برش پروپان مورکس چینی

180,000 تومان

فلاشبک پشت دسته گلور سوئیس

0 تومان

کلاهک برش دستی زینسر آلمان

0 تومان

نازل برش دستی زینسر آلمان

0 تومان

نازل برش پروپان ایلدیز ترکیه

1,150,000 تومان – 1,300,000 تومانمحدوده قیمت: 1,150,000 تومان تا 1,300,000 تومان

نازل برقی گلور سوئیس

1,800,000 تومان

فلاشبک بین شیلنگ ایلدیز ترکیه

1,500,000 تومان – 3,000,000 تومانمحدوده قیمت: 1,500,000 تومان تا 3,000,000 تومان

نازل برش پروپان کوئیکه ژاپن

1,700,000 تومان – 1,850,000 تومانمحدوده قیمت: 1,700,000 تومان تا 1,850,000 تومانبهتر است بدانید

برشکاری هواگاز چیست؟ | آموزش جامع برش هواگاز

مقدمه

برشکاری هواگاز یکی از روشهای پرکاربرد و قدیمی در صنایع فلزی است که با استفاده از ترکیب گاز سوختی و اکسیژن انجام میشود. این روش به دلیل سادگی، هزینه پایین و قابلیت حمل آسان، همچنان در بسیاری از کارگاههای صنعتی و نیمهصنعتی مورد استفاده قرار میگیرد. در این مقاله به صورت جامع و تخصصی به بررسی روش برش هواگاز، مزایا، معایب، کاربردها و نکات ایمنی آن میپردازیم.

برشکاری هواگاز چیست؟

برشکاری هواگاز فرآیندی است که در آن فلز (معمولاً فولاد کربنی) به وسیله حرارت حاصل از احتراق گاز سوختی (مانند استیلن) و اکسیژن تا نقطه اشتعال گرم شده و سپس با جریان متمرکز اکسیژن به صورت کنترلشده ذوب و از خط برش خارج میشود.

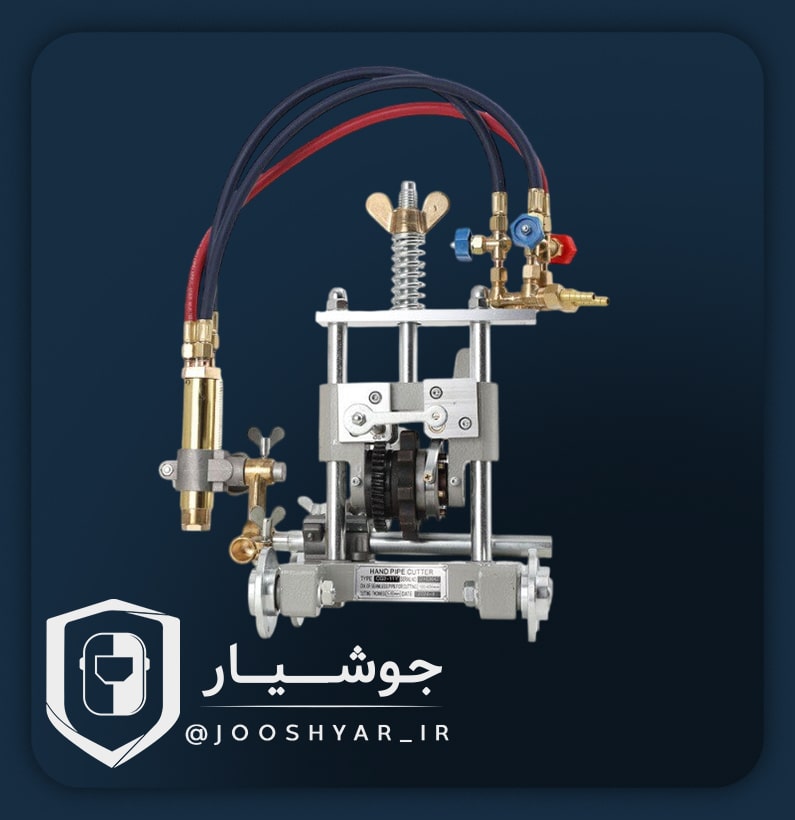

اجزای اصلی دستگاه برش هواگاز:

رگلاتورهای گاز: برای کنترل فشار خروجی اکسیژن و گاز سوختی.

شیلنگهای دوقلو: انتقال گاز از کپسول به مشعل.

مشعل برشکاری (تورچ): محلی برای مخلوط شدن گازها و تولید شعله.

نازل برش: هدایت و متمرکز کردن شعله برای برش دقیق.

مکانیزم عملکرد برش هواگاز

در ابتدا شعلهای با دمای بالا توسط ترکیب گاز سوختی (مثل استیلن، پروپان یا متیل استیلن) و اکسیژن ایجاد میشود. این شعله قطعهکار را تا دمای اشتعال (حدود 900 تا 1000 درجه سانتیگراد) گرم میکند. سپس با فشردن ماشه اکسیژن، جریان اکسیژن خالص به محل داغ هدایت شده و واکنش اکسیداسیون شدید باعث سوختن فلز و ذوب شدن آن میگردد. فلز ذوبشده به صورت سرباره از محل برش خارج میشود.

مزایای برشکاری هواگاز

هزینه پایین تجهیزات: نسبت به برش پلاسما یا لیزر، تجهیزات برش هواگاز ارزانتر هستند.

قابلیت حمل بالا: سیستمهای هواگاز سبک و قابلحملاند، مناسب برای کارهای میدانی و تعمیراتی.

عدم نیاز به برق: برخلاف دیگر روشها، برش هواگاز به برق وابسته نیست.

قابلیت برش ضخامت بالا: میتواند فولادهایی با ضخامتهای بالا (تا 300 میلیمتر) را برش دهد.

معایب برشکاری هواگاز

محدود به فلزات خاص: تنها برای فولادهای کربنی و آلیاژهای مشابه مؤثر است؛ برای آلومینیوم یا استنلس استیل مناسب نیست.

لبههای ناهموار: لبههای برش به اندازه روشهای لیزر یا پلاسما صاف نیستند.

سرعت کمتر نسبت به روشهای مدرن

خطرات ایمنی: استفاده از گازهای قابل اشتعال و فشار بالا نیازمند رعایت نکات ایمنی شدید است.

گازهای مورد استفاده در برش هواگاز

استیلن (C₂H₂): رایجترین گاز برای برشکاری، شعلهای با دمای بالا تولید میکند.

پروپان (C₃H₈): ارزانتر از استیلن و برای برش ضخامت بالا مناسب است.

متیل استیلن پروپادین (MAPP): دارای مزایای ترکیبی از استیلن و پروپان، مناسب برای برش صنعتی.

اکسیژن (O₂): برای واکنش اکسیداسیون و افزایش دمای شعله ضروری است.

موارد استفاده از برشکاری هواگاز

برش ورقهای ضخیم فولادی

باز کردن مسیر لولههای فرسوده یا آسیبدیده

انجام تعمیرات در محیطهای فاقد برق

کاربرد در صنایع کشتیسازی، ساختمانسازی و پلسازی

استفاده در اوراقسازی و بازیافت فلزات

ایمنی در برش هواگاز

کار با شعله باز و گازهای تحت فشار نیازمند رعایت دقیق نکات ایمنی است:

استفاده از ماسک مخصوص شعلهبرش برای جلوگیری از آسیب چشمی

بررسی منظم رگلاتورها، شیلنگها و اتصالات

استفاده از دستکش نسوز و لباس کار مناسب

ذخیرهسازی صحیح کپسولها در مکان خنک و تهویهدار

دوری از منابع جرقه و آتش در زمان کار

تفاوت برش هواگاز با دیگر روشهای برش

| ویژگی | برش هواگاز | برش پلاسما | برش لیزر |

|---|---|---|---|

| قیمت تجهیزات | پایین | متوسط | بالا |

| نیاز به برق | ندارد | دارد | دارد |

| دقت برش | متوسط | بالا | بسیار بالا |

| سرعت برش | متوسط | بالا | بالا |

| محدودیت متریال | بله (فقط فولاد) | کمتر | خیلی کم |

نگهداری و تعمیرات تجهیزات برش هواگاز

برای عملکرد بهینه و ایمن دستگاههای برشکاری هواگاز، توصیه میشود:

روزانه اتصالات را چک کرده و نشتی را با کف صابون بررسی کنید.

نازلها را از رسوبات و جرمهای ناشی از برش پاک کنید.

فیلتر رگلاتورها را هرچند ماه یکبار تعویض کنید.

کپسولها را در حالت عمودی و ثابت نگهداری کنید.

جمعبندی

برشکاری هواگاز با وجود قدمتی که دارد، همچنان یکی از روشهای پرکاربرد در صنایع فلزی است. سادگی، ارزان بودن و قابلیت اجرای آن در هر مکان، مزایای بزرگی هستند که باعث شده این روش هنوز کنار نرود. اگرچه محدودیتهایی در مقایسه با فناوریهای جدیدتر دارد، اما با رعایت نکات ایمنی و نگهداری مناسب، میتواند سالها با کارایی بالا مورد استفاده قرار گیرد.

برای هر کارگاه فلزکاری، داشتن دانش کافی در مورد برش هواگاز یک الزام مهم و پایهای است.