برشکاری پلاسما

برش پلاسما: مزایا و کاربردهای کلیدی

برش پلاسما (Plasma Cutting) یکی از پیشرفتهترین روشهای برش فلزات است که در مقایسه با روشهای سنتی مزایای قابل توجهی دارد. مهمترین کاربردهای آن عبارتند از:

✅ صنایع سنگین و ساختوساز – برای برش ورقهای فولادی، تیرآهن و سازههای فلزی

✅ صنایع خودروسازی و هوافضا – جهت برش دقیق قطعات فلزی با ضخامتهای مختلف

✅ صنایع دریایی – در ساخت و تعمیر بدنه کشتیها و سازههای فلزی مقاوم در برابر خوردگی

✅ صنایع هنری و دکوراسیون – برای ایجاد طرحهای پیچیده و تزئینی روی فلزات

✅ تعمیرات و نگهداری تجهیزات – جهت برش سریع و بدون اعوجاج در تعمیرات صنعتی

این روش به دلیل دقت بالا، سرعت عمل و انعطافپذیری، به یکی از محبوبترین تکنیکهای برش در صنایع تبدیل شده است.

نازل برشکاری پلاسما CP200 دلتا

0 تومان

نازل برشکاری پلاسما هایپرترم

0 تومان

الکترود برشکاری پلاسما هایپرترم

0 تومان

نازل برشکاری پلاسما LT150/CB150 دلتا

0 تومان

گپ برشکاری پلاسما هایپرترم

0 تومان

نازل برشکاری پلاسما CP200 دلتا

0 تومان

شیلد برشکاری پلاسما هایپرترم

0 تومان

نازل برشکاری پلاسما P80 دلتا

0 تومان

گپ برشکاری پلاسما هایپرترم

0 تومان

شیلد برشکاری پلاسما هایپرترم

0 تومان

نازل برشکاری پلاسما LT150/CB150 دلتا

0 تومان

نازل برشکاری پلاسما LT141/A141 دلتا

0 تومان

نازل برشکاری پلاسما P80 دلتا

0 تومان

نازل برشکاری پلاسما CP200 دلتا

0 تومان

نازل برشکاری پلاسما CP200 ترموکات

0 تومانبهتر است بدانید

برشکاری پلاسما

برشکاری پلاسما چیست؟ راهنمای کامل و تخصصی برش پلاسما

برشکاری پلاسما یا Plasma Cutting یکی از روشهای مدرن، سریع و دقیق برای برش فلزات رسانا است. در این فرآیند از جریانی متمرکز از گاز یونیزه (پلاسما) برای ذوب و جدا کردن فلز استفاده میشود. برش پلاسما به دلیل سرعت بالا، دقت زیاد و توانایی در برش فلزات ضخیم، در صنایع مختلف مانند خودروسازی، فلزکاری، کشتیسازی و ساخت سازههای فلزی بسیار محبوب است.

برش پلاسما چیست؟

در برش پلاسما، گاز فشرده (معمولاً هوا، نیتروژن یا آرگون) از نازل دستگاه عبور داده شده و با برخورد به قوس الکتریکی، به حالت پلاسما تبدیل میشود. این گاز یونیزهشده دمایی بسیار بالا (تا ۳۰ هزار درجه سانتیگراد) دارد که موجب ذوب موضعی فلز میشود. سپس فشار گاز مذاب را از سطح برش دور میکند و برش دقیق، تمیز و سریع ایجاد میگردد.

مزایای برشکاری پلاسما

سرعت بسیار بالا

برش پلاسما نسبت به روشهای سنتی مانند هواگاز بسیار سریعتر است، بهویژه در فلزات نازک و متوسط.دقت بالا

این روش دقت بالایی در برش دارد و لبههای صاف و بدون نیاز به پرداخت ثانویه ایجاد میکند.قابلیت برش فلزات مختلف

شامل فولاد کربنی، فولاد ضدزنگ، آلومینیوم، مس، برنج و تیتانیوم.امکان اتوماسیون

برشکاری پلاسما CNC از رایجترین روشها در صنایع سنگین و کارگاههای دقیق است.قابلیت برش اشکال پیچیده

با استفاده از دستگاههای CNC یا ربات، میتوان اشکال منحنی، شیار و سوراخهای دقیق ایجاد کرد.

معایب برش پلاسما

محدود به فلزات رسانا

این روش فقط برای فلزاتی که رسانای الکتریسیته هستند کاربرد دارد.تولید دود و صدا

نیاز به تهویه مناسب و تجهیزات ایمنی صوتی دارد.قیمت بالاتر نسبت به هواگاز

به دلیل تکنولوژی پیشرفتهتر، هزینه تجهیزات اولیه بیشتر است.

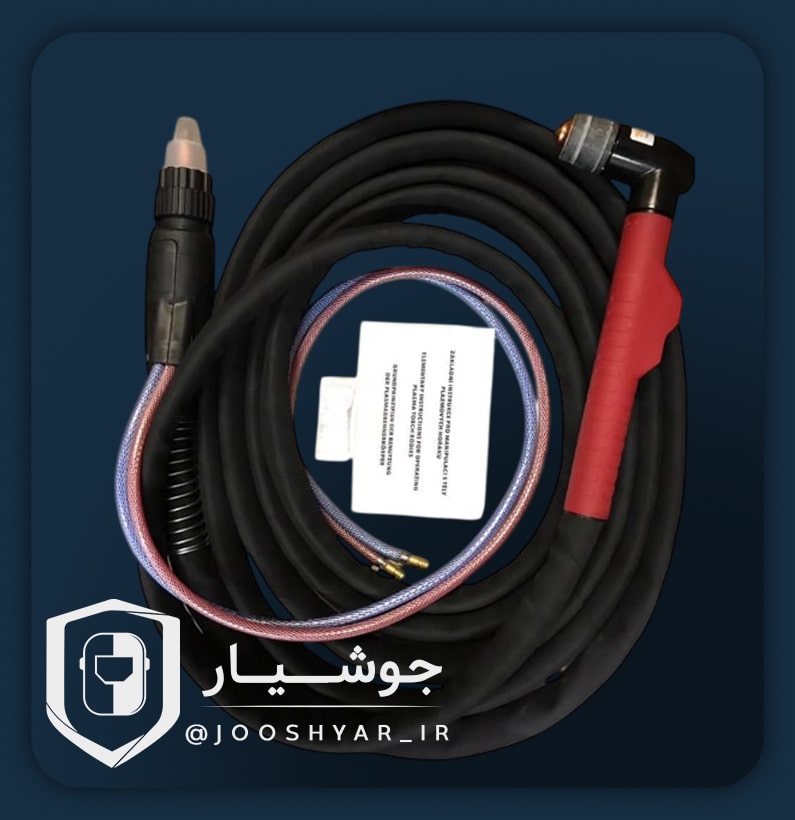

اجزای اصلی دستگاه برشکاری پلاسما

منبع تغذیه (پاور ساپلای)

تولید جریان مستقیم (DC) با ولتاژ بالا برای ایجاد قوس پلاسما.تورچ (Torch)

مشعل مخصوصی که گاز فشرده و قوس را هدایت کرده و برش را انجام میدهد.کمپرسور هوا یا گاز فشرده

برای تولید فشار مناسب جهت خروج پلاسما از نازل.کنترلر (در سیستمهای CNC)

برای تعیین مسیر و سرعت برش در دستگاههای اتوماتیک.کابل زمین (Ground Clamp)

اتصال به قطعه کار برای تکمیل مدار الکتریکی.

انواع برشکاری پلاسما

برش پلاسما دستی

مناسب برای کارگاههای فلزکاری سبک، تعمیرات و برشهای ساده.برشکاری پلاسما CNC

استفاده در صنایع دقیق و سنگین برای برش اشکال پیچیده، با دقت بسیار بالا.برش پلاسما هوای خشک

ارزانتر و عمومیتر، از هوای فشرده معمولی استفاده میکند.برش پلاسما گاز مخلوط

برای کیفیت بالاتر، از ترکیب گازهایی مانند آرگون، هیدروژن یا نیتروژن استفاده میشود.

تفاوت برش پلاسما با روشهای دیگر

| روش برش | دقت برش | سرعت | مواد قابل برش | هزینه تجهیزات | مناسب برای |

|---|---|---|---|---|---|

| برش پلاسما | بالا | بسیار بالا | فلزات رسانا | متوسط تا بالا | برش دقیق صنعتی |

| برش هواگاز | متوسط | متوسط | فقط فولاد و آهن | کم | برش عمومی و ساده |

| برش لیزر | بسیار بالا | بالا | فلزات و غیر فلزات | بسیار بالا | صنایع فوق دقیق |

| برش مکانیکی (اره، سنگ) | کم | پایین | انواع مواد | پایین | کارگاههای سبک |

کاربردهای برشکاری پلاسما

ساخت سازههای فلزی

برش شاسی و قطعات خودرو

صنایع نفت و گاز

ساخت کشتی و اسکلههای فلزی

کارگاههای خدمات برش

صنایع هوایی و نظامی

نکات مهم در اجرای برش پلاسما

انتخاب صحیح گاز بر اساس جنس فلز و ضخامت

حفظ فاصله صحیح تورچ از سطح فلز

استفاده از نازل مناسب و تمیز بودن آن

اطمینان از اتصال زمین صحیح

تنظیم شدت جریان متناسب با ضخامت فلز

ایمنی در برشکاری پلاسما

استفاده از ماسک ایمنی با فیلتر UV

عینک و شیلد محافظ چشمی

دستکش نسوز و لباس ایمنی کامل

تهویه مناسب برای دود ناشی از برش

مراقبت از تجهیزات برقی و جلوگیری از اتصال کوتاه

جمعبندی: چرا برشکاری پلاسما انتخاب هوشمندانهای برای صنعتگران است؟

برش پلاسما ترکیبی از سرعت، دقت و تطبیقپذیری است. در شرایطی که کیفیت برش و صرفهجویی در زمان اهمیت دارد، برشکاری پلاسما برتری محسوسی نسبت به سایر روشها دارد. از برشهای ساده تا برش CNC بسیار دقیق، این تکنولوژی نقش کلیدی در صنایع فلزکاری مدرن ایفا میکند.