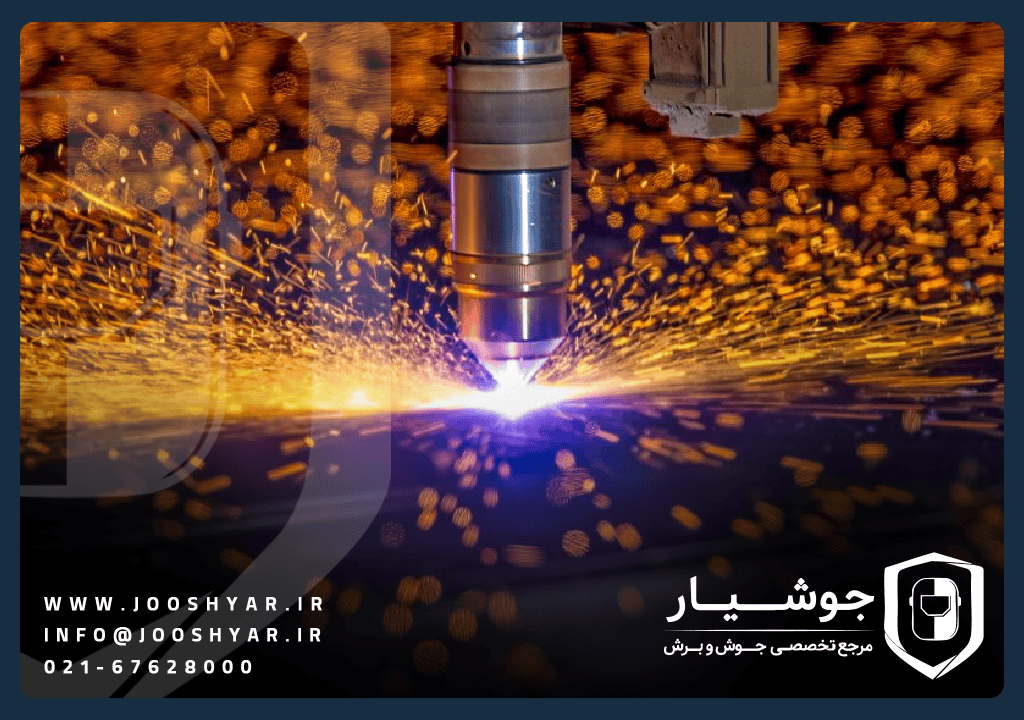

عوامل موثر بر کیفیت برش پلاسما

مقدمه:

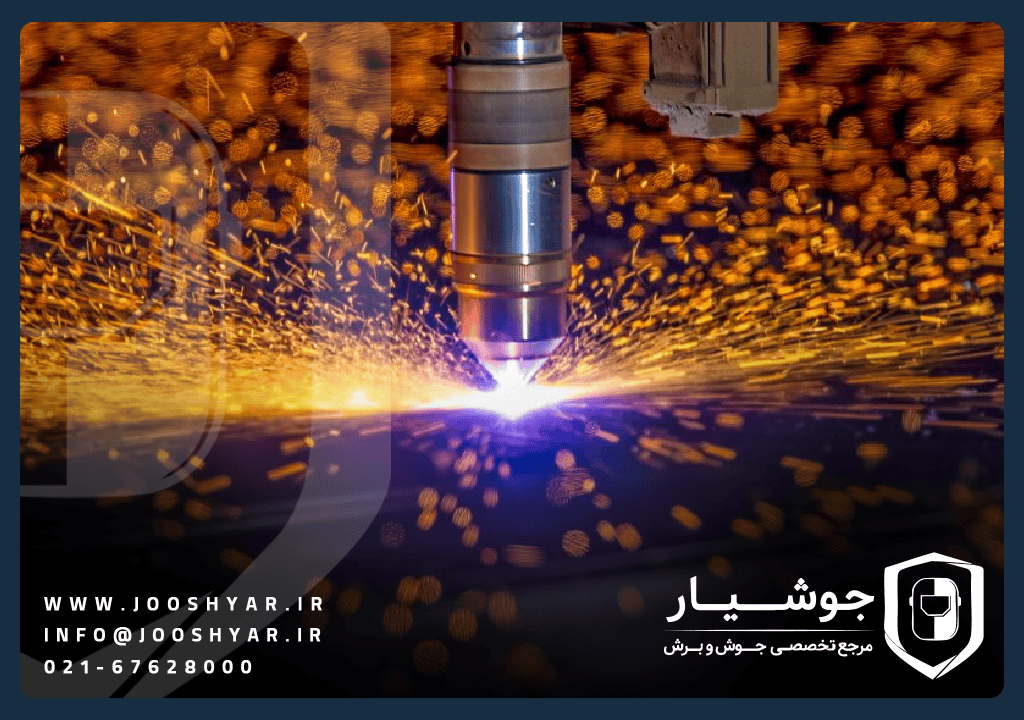

برش پلاسما یکی از سریعترین و دقیقترین روشها برای برش فلزات رسانا محسوب میشود. از فولاد و آلومینیوم گرفته تا مس و آلیاژهای خاص، این روش کاربرد وسیعی در صنایع مختلف دارد. برش پلاسما با استفاده از گاز یونیزهشده و قوس الکتریکی انجام میشود. اگرچه تجهیزات آن پیشرفته هستند، اما کیفیت نهایی برش به فاکتورهای متعددی وابسته است. تنظیم دقیق این عوامل میتواند موجب افزایش دقت، کاهش ضایعات و افزایش عمر دستگاه شود.

شدت جریان (آمپر):

یکی از عوامل کلیدی در کیفیت برش، شدت جریان عبوری از مشعل است. در صورتی که مقدار آمپر کمتر از حد نیاز تنظیم شود، قوس پلاسما قادر به نفوذ کامل در فلز نخواهد بود. اگر جریان بیش از حد باشد، ممکن است لبهها بیش از حد حرارت ببینند یا حتی دچار سوختگی شوند. بنابراین، جریان باید متناسب با جنس و ضخامت قطعه تنظیم شود تا کیفیت برش حفظ گردد.

ولتاژ قوس:

پایداری قوس تا حد زیادی به مقدار ولتاژ بستگی دارد. قوس ناپایدار میتواند باعث ناصافی و بریدگی نامرتب در مسیر برش شود. تنظیم مناسب ولتاژ باعث میشود قوس به صورت یکنواخت و متمرکز باقی بماند و خط برش تمیزی ایجاد شود.

نوع و فشار گاز:

انتخاب گاز مناسب نیز از عوامل مهم در کیفیت برش پلاسما است. برای برش فلزات مختلف میتوان از گازهایی چون هوای فشرده، نیتروژن، آرگون یا مخلوط آنها استفاده کرد. هر یک از این گازها ویژگیهای خاصی دارند. علاوه بر نوع گاز، فشار آن نیز باید دقیق باشد؛ فشار پایین منجر به برش ناقص و فشار بیش از حد باعث پاشش مواد مذاب میشود.

سرعت حرکت مشعل:

برش پلاسما به سرعت حرکت یکنواخت نیاز دارد. در صورتی که اپراتور یا دستگاه با سرعت بیش از حد حرکت کند، برش سطحی و ناقص خواهد بود. از سوی دیگر، حرکت کند میتواند باعث ذوب شدن بیش از حد لبهها و اعوجاج شود. حفظ یک سرعت یکنواخت و متناسب با ضخامت قطعه، یکی از اصلیترین عوامل کیفیت برش پلاسما محسوب میشود.

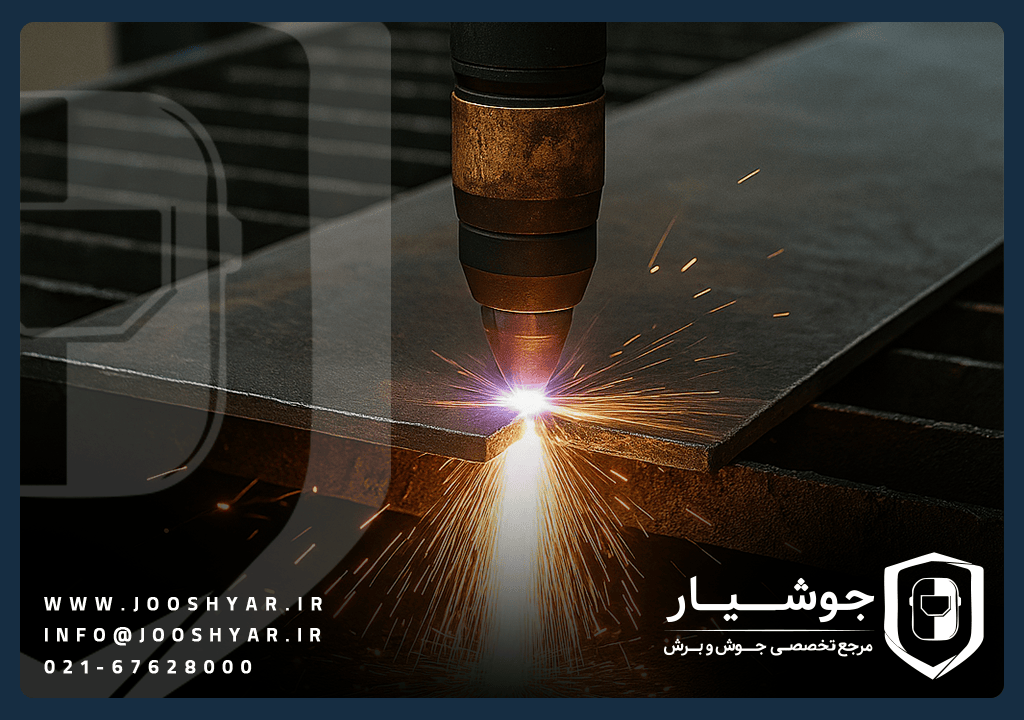

فاصله نازل تا قطعه:

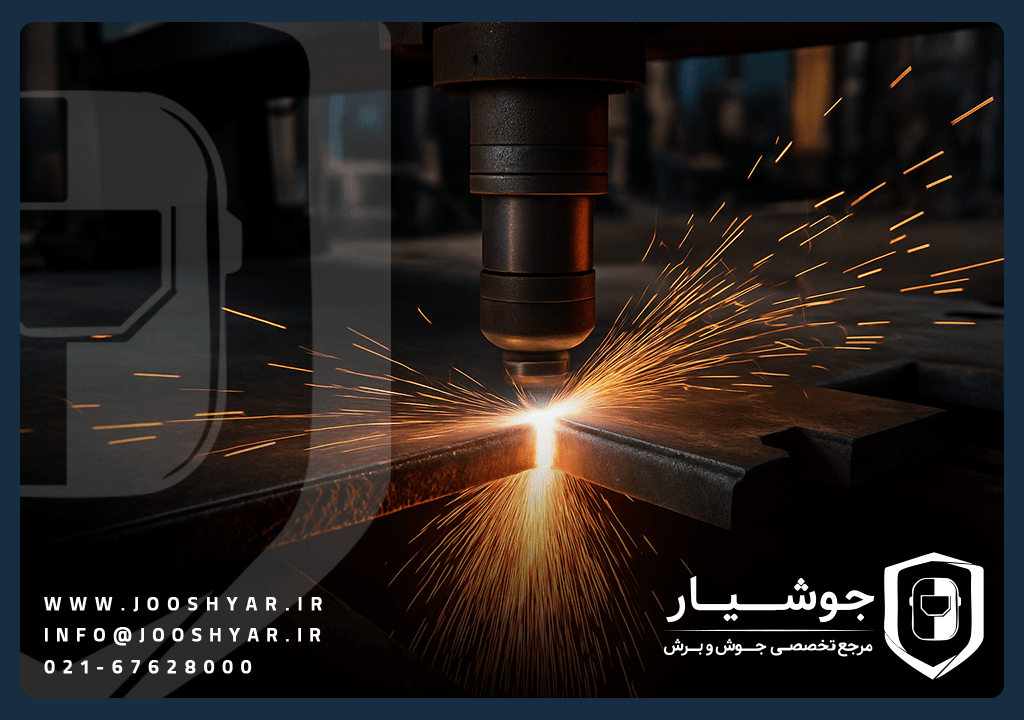

تنظیم فاصله استاندارد میان نازل و سطح فلز نقش مهمی در تمرکز قوس و جلوگیری از آسیب به نازل دارد. فاصله بیش از حد باعث اتلاف انرژی میشود و فاصله بسیار کم احتمال آسیب به تجهیزات یا پاشش مواد مذاب را افزایش میدهد. در دستگاههای CNC، این فاصله معمولاً بهصورت خودکار کنترل میشود.

نازل و الکترود:

دو قطعه حیاتی در دستگاههای برش پلاسما، نازل و الکترود هستند. فرسودگی این قطعات باعث کاهش تمرکز قوس و افت کیفیت برش میشود. تعویض بهموقع نازل و الکترود و استفاده از برندهای اصلی باعث افزایش دقت و کاهش مصرف قطعات مصرفی میگردد.

نازل برشکاری پلاسما CP200 ترموکات

0 تومان

نوع فلز و ضخامت:

جنس فلز پایه بر رفتار حرارتی در برابر پلاسما تأثیر زیادی دارد. فلزات مختلف از جمله فولاد کربنی، آلومینیوم یا استیل ضدزنگ، واکنشهای حرارتی متفاوتی دارند. همچنین، ضخامت قطعه تعیینکننده بسیاری از پارامترهای دیگر مانند جریان، فشار گاز و سرعت حرکت است.

وضعیت سطح فلز:

سطوح آلوده به رنگ، زنگ، چربی یا رطوبت میتوانند مانع از شکلگیری کامل قوس شوند. پیش از شروع برش، باید سطح قطعه با ابزار مناسب (مثل برس سیمی یا مواد حلال) کاملاً تمیز شود تا قوس بدون مانع تشکیل شده و نفوذ خوبی ایجاد گردد.

سیستم خنککننده:

در دستگاههای برش پلاسما، سیستم خنککننده وظیفه دارد از داغ شدن بیش از حد قطعات حساس مانند نازل و مشعل جلوگیری کند. اگر سیستم خنککننده بهدرستی کار نکند، دمای بالا باعث تخریب قطعات و کاهش کیفیت برش خواهد شد. استفاده از خنککننده آبی در برشهای سنگین توصیه میشود.

تجربه و مهارت اپراتور:

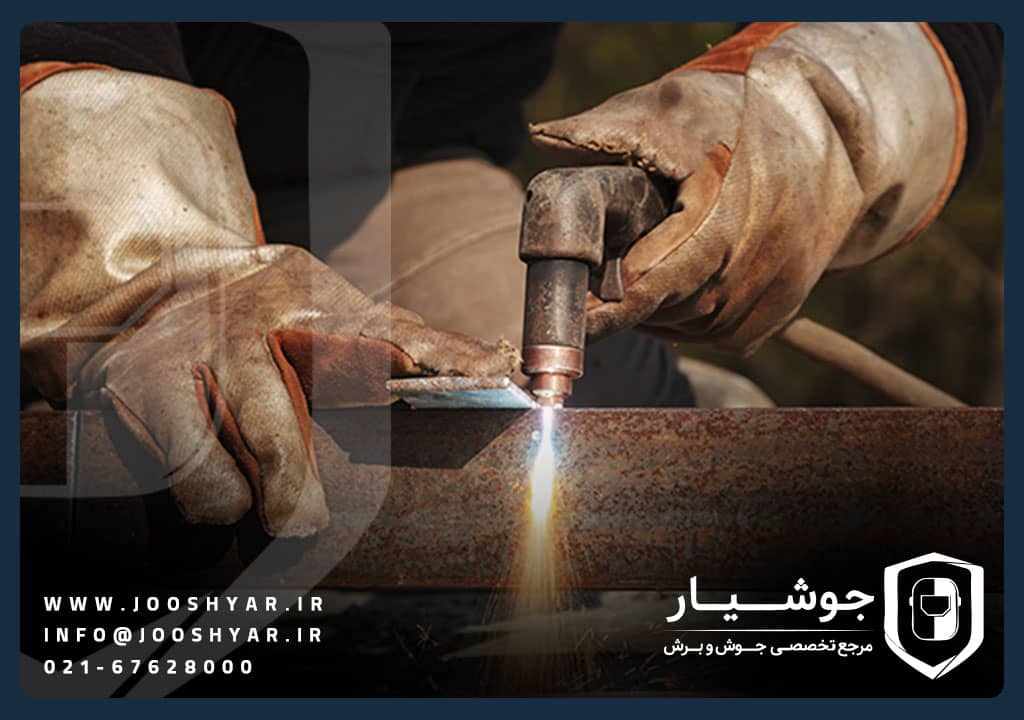

اپراتور ماهر میتواند کیفیت نهایی برش را به طرز چشمگیری افزایش دهد. حرکت دست، شروع و پایان برش، تشخیص صدا و تغییرات قوس—all نیازمند تجربه عملی و دانش فنی هستند. در برش دستی، توانایی حفظ فاصله، کنترل سرعت و زاویه حرکت از جمله مهارتهایی است که تأثیر مستقیم بر کیفیت دارد.

شرایط محیطی:

برش پلاسما در محیطهای دارای گرد و غبار، رطوبت بالا یا تهویه نامناسب میتواند دچار اختلال شود. علاوه بر این، نوسانات ولتاژ برق، ورود هوای آلوده به سیستم گاز و افزایش دمای محیط نیز عواملی هستند که کیفیت نهایی برش را تحت تأثیر قرار میدهند.

نرمافزار و کنترل CNC:

در سیستمهای تماماتوماتیک، نرمافزار دستگاه نقشی حیاتی ایفا میکند. تنظیمات دقیق، مسیر حرکت قوس، کنترل توقف و شروع و تنظیم ارتفاع مشعل—all باید با دقت بالا برنامهریزی شود تا عملکرد صحیح دستگاه تضمین گردد.

نتیجهگیری:

کیفیت نهایی در برش پلاسما تنها به قدرت دستگاه یا نوع گاز بستگی ندارد؛ بلکه مجموعهای از پارامترها و عوامل انسانی، فنی و محیطی در آن دخیل هستند. با شناخت دقیق عوامل کیفیت برش پلاسما و تنظیم صحیح هر یک از این مؤلفهها، میتوان به برشی دقیق، تمیز و بدون اعوجاج دست یافت. اپراتورهای حرفهای باید همواره در جهت یادگیری، نگهداری بهموقع تجهیزات و بررسی شرایط محیطی بکوشند تا عملکرد دستگاه در بهترین حالت ممکن حفظ شود.