برشکاری دقیق با پلاسما: تکنیکها، تنظیمات و نکات کلیدی

مقدمه

برشکاری فلزات از فرآیندهای پایه در صنایع فلزی، ساختمانی و تولیدی است. در میان روشهای مختلف، برش پلاسما بهسبب سرعت بالا، دقت مناسب و توانایی برش فلزات رسانا مانند فولاد، استیل و آلومینیوم جایگاه ویژهای دارد.

به همین دلیل، دقت در تنظیمات دستگاه و رعایت تکنیکهای اصولی اهمیت زیادی پیدا میکند. تنظیم صحیح نهتنها کیفیت برش را افزایش میدهد، بلکه عمر الکترود و نازل را طولانیتر کرده و هزینههای جانبی را نیز کاهش میدهد.

برش پلاسما چیست؟

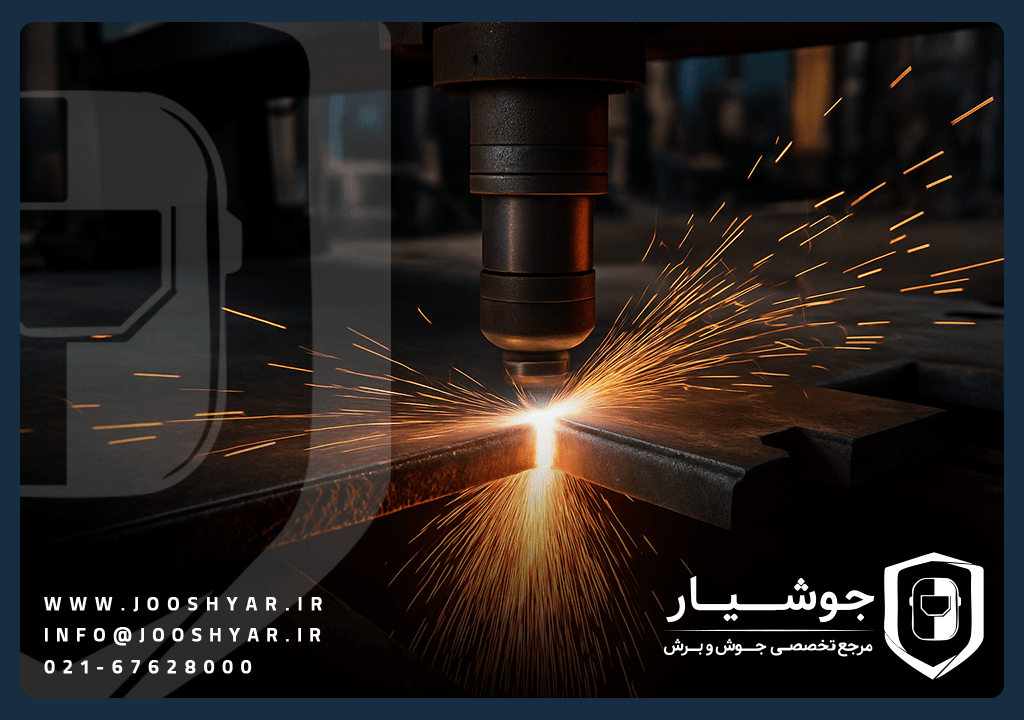

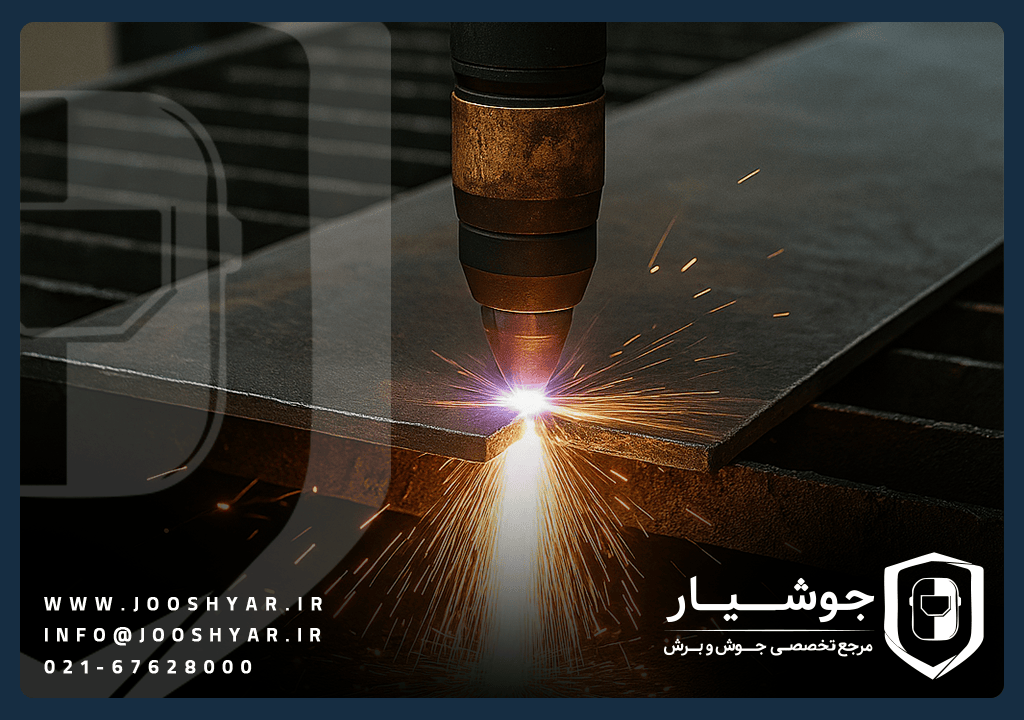

در این فرآیند، قوس الکتریکی بین الکترود و قطعهکار شکل میگیرد. سپس گاز فشرده از نازل عبور میکند و به حالت پلاسما درمیآید. پلاسما با دمایی بیش از ۲۰ هزار درجه سانتیگراد فلز را ذوب کرده و با فشار، مذاب را از شکاف برش خارج میسازد.

از سوی دیگر، این روش ویژگیهای شاخصی دارد: سرعت بالا نسبت به هواگاز، قابلیت برش بیشتر فلزات رسانا، دقت مناسب برای برشهای صنعتی و امکان استفاده در دو حالت دستی و CNC.

چرا تنظیمات برش پلاسما مهم است؟

ظاهر سادهی کار نباید شما را گمراه کند؛ کیفیت نهایی کاملاً وابسته به تنظیمات است. اگر پارامترها درست انتخاب نشوند، با لبههای ناهموار، بریدگی ناقص، پاشش زیاد یا حتی خرابی قطعه روبهرو میشوید.

در نتیجه، تنظیم اصولی باعث میشود لبهها صاف باشند، حرارت اضافی به قطعه منتقل نشود، سرعت کار بالا برود و مصرف الکترود و نازل کاهش یابد.

اجزای اصلی دستگاه برش پلاسما

منبع تغذیه (Power Supply): تولیدکنندهی ولتاژ و جریان موردنیاز.

مشعل (Torch): مجموعهی نازل و الکترود برای تمرکز قوس و پلاسما.

گاز یا هوا: برای ایجاد پلاسما و بیرونراندن مذاب.

سیستم خنککننده: هوا یا آب جهت جلوگیری از داغی بیش از حد مشعل.

کنترلر CNC: هدایت دقیق مسیر برش بر اساس فایل طراحی.

نازل برشکاری پلاسما P80 دلتا

0 تومانتکنیکهای اساسی در برش پلاسما

۱) انتخاب درست نازل و الکترود

هر ضخامت و هر دستگاه، نازل و الکترود مناسب خود را میطلبد. بنابراین، انتخاب دقیق، کیفیت را بالا میبرد و استهلاک را کم میکند.

۲) کنترل سرعت برش

سرعت زیاد، بریدگی ناقص و پلیسهی باقیمانده ایجاد میکند. در مقابل، سرعت کم باعث ذوب بیش از حد و پهن شدن شکاف میشود. به همین دلیل، یافتن سرعت متعادل ضروری است.

۳) تنظیم فاصلهی نازل تا قطعه

فاصلهی مناسب، تمرکز قوس را تضمین میکند. فاصلهی زیاد کیفیت را پایین میآورد و فاصلهی کم به نازل آسیب میزند.

۴) انتخاب جریان مناسب

شدت جریان باید متناسب با ضخامت قطعه باشد. جریان پایین برش را ناقص میکند و جریان بالا فرسایش الکترود را تند میسازد.

۵) زاویهی نگهداشتن مشعل

در برش دستی، زاویهی ۱۰ تا ۱۵ درجه به خروج بهتر مذاب کمک میکند و خط برش را تمیزتر میسازد.

تنظیمات برش پلاسما برای کیفیت بهتر

شدت جریان (آمپر)

ورق نازک ۱–۳ میلیمتر: ۲۰ تا ۳۰ آمپر

ضخامت متوسط ۴–۱۰ میلیمتر: ۳۰ تا ۶۰ آمپر

ضخامت بیش از ۱۰ میلیمتر: ۶۰ آمپر به بالا

فشار گاز

فشار باید متناسب با جنس و ضخامت تنظیم شود. فشار کم برش ناقص میدهد و فشار زیاد پاشش را افزایش میدهد.

سرعت حرکت

بهترین سرعت زمانیست که مذاب کاملاً از شکاف خارج شود و لبهها یکنواخت باشند. اگر رد پلیسه دیدید، یا سرعت زیاد است یا فاصله نازل درست نیست.

فاصلهی نازل تا قطعه

بهطور معمول ۲ تا ۳ میلیمتر در نظر گرفته میشود. در دستگاههای CNC کنترل ارتفاع بهصورت خودکار انجام میشود.

انتخاب گاز

هوای فشرده: اقتصادی و پرکاربرد.

نیتروژن: مناسب فولاد ضدزنگ.

آرگون–هیدروژن: گزینهای عالی برای آلومینیوم ضخیم.

نکات ایمنی در برش پلاسما

ماسک جوشکاری با فیلتر مناسب را استفاده کنید.

دستکش و لباس مقاوم در برابر حرارت بپوشید.

تهویهی موضعی را برقرار کنید تا دود و بخارات خارج شوند.

از کار در محیط مرطوب یا کنار مواد اشتعالزا خودداری کنید.

مشکلات رایج و راهحلها

لبههای ناهموار: سرعت نامناسب یا فشار کم گاز؛ سرعت را تنظیم و فشار را بازبینی کنید.

سوراخشدگی لبهها: جریان بیش از حد؛ آمپر را کاهش دهید.

پلیسه در زیر قطعه: فاصلهی زیاد نازل یا سرعت پایین؛ هر دو را اصلاح کنید.

عمر کوتاه نازل و الکترود: تماس مستقیم نازل با قطعه یا جریان نامناسب؛ فاصله را ثابت نگه دارید و آمپر را تنظیم کنید.

برش ناقص: فشار گاز یا جریان ناکافی؛ سیستم هوا و تنظیمات جریان را بررسی کنید.

تفاوت برش پلاسما دستی و CNC

برش دستی: مناسب کارگاههای کوچک و کارهای سفارشی؛ دقت کمتر اما انعطافپذیری بالا.

برش CNC: ایدهآل برای تولید انبوه و الگوهای پیچیده؛ تنظیمات خودکار و کیفیت پایدار.

کاربردهای صنعتی

سازههای فلزی و ساختمانی (ورق، تیرآهن، پروفیل)

خودروسازی (قطعات بدنه و شاسی)

کشتیسازی و صنایع نفت و گاز

تولید تجهیزات کشاورزی

هنرهای فلزی و دکوراسیون

آیندهی برش پلاسما

مسیر توسعه بهسمت دقت بالاتر، مصرف انرژی کمتر و اتوماسیون پیشرفته است. علاوه بر این، کنترلرهای هوشمند و نرمافزارهای CAD/CAM امکان برشهای بسیار پیچیده را با کیفیت یکنواخت فراهم کردهاند.

جمعبندی

برش پلاسما روشی سریع و کارآمد برای فلزات رساناست. موفقیت در این روش به شناخت تکنیکها و انتخاب تنظیمات درست بستگی دارد. با تعیین صحیح جریان، فشار گاز، فاصلهی مشعل و سرعت حرکت، و همچنین رعایت اصول ایمنی، به برشی تمیز و اقتصادی میرسید.

در نهایت، اجرای تنظیمات اصولی مهمترین عامل برای کیفیت بالا و افزایش طول عمر تجهیزات است.