انواع روش تست جوش

در دنیای صنعت، جوشکاری یکی از حیاتیترین فرآیندها برای اتصال قطعات فلزی است. با این حال، کیفیت یک جوش به سادگی با چشم قابل تشخیص نیست. همین موضوع اهمیت تست جوش را دوچندان میکند. در این مقاله، به معرفی انواع روشهای تست جوش پرداختهایم؛ از روشهای غیرمخرب (NDT) گرفته تا روشهای مخرب، همراه با مزایا، معایب و کاربردهای هرکدام.

چرا تست جوش اهمیت دارد؟

تست جوش به مجموعهای از روشها گفته میشود که برای ارزیابی کیفیت و سلامت اتصالات جوشی مورد استفاده قرار میگیرند. جوشهای معیوب میتوانند منجر به خرابیهای مکانیکی، نشت سیالات، خطرات ایمنی یا حتی حوادث مرگبار شوند. بنابراین، بررسی کامل جوش قبل از بهرهبرداری از سازه، لولهکشی یا تجهیزات صنعتی، یک الزام فنی و ایمنی است.

تقسیمبندی کلی روشهای تست جوش

روشهای تست جوش به دو دسته اصلی تقسیم میشوند:

تستهای غیرمخرب (Non-Destructive Testing - NDT): در این روشها قطعه بدون آسیب بررسی میشود.

تستهای مخرب (Destructive Testing): در این روشها بخشی از قطعه تخریب میشود تا کیفیت جوش مشخص گردد.

در ادامه بهتفصیل هرکدام را بررسی میکنیم.

۱. روشهای غیرمخرب تست جوش (NDT)

۱.۱ تست چشمی (VT - Visual Testing)

سادهترین و رایجترین نوع تست جوش، تست چشمی است. در این روش، اپراتور با چشم غیرمسلح یا ابزارهای بزرگنمایی، ظاهر جوش را بررسی میکند.

مزایا:

سریع و کمهزینه

بدون نیاز به تجهیزات خاص

معایب:

تنها عیوب سطحی را نشان میدهد

وابسته به تجربه بازرس

۱.۲ تست مایع نافذ (PT - Penetrant Testing)

در این روش، یک مایع رنگی یا فلورسنت روی سطح جوش ریخته میشود و پس از مدتی، مایع اضافی پاک و یک توسعهدهنده (Developer) اضافه میشود تا ترکهای سطحی آشکار شود.

کاربرد: شناسایی ترکهای سطحی و حفرههای باز در جوش

مزایا:

دقت بالا در عیوب سطحی

کمهزینه نسبت به روشهای پیشرفتهتر

معایب:

فقط برای عیوب سطحی کاربرد دارد

نیاز به آمادهسازی دقیق سطح

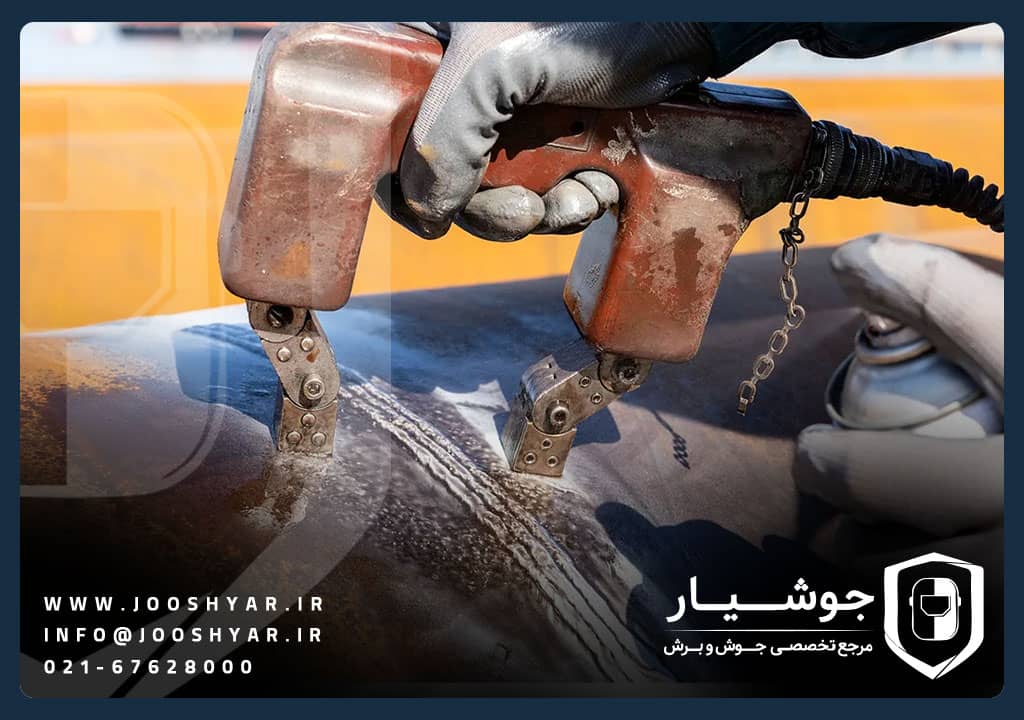

۱.۳ تست ذرات مغناطیسی (MT - Magnetic Particle Testing)

این تست جوش برای فلزات فرومغناطیس کاربرد دارد. در این روش، قطعه مغناطیسی میشود و ذرات ریز آهنی روی آن پاشیده میشود؛ هرگونه ترک یا عیب باعث تمرکز میدان مغناطیسی و جذب ذرات میشود.

مزایا:

تشخیص ترکهای سطحی و نزدیک به سطح

سریع و مؤثر

معایب:

محدود به مواد فرومغناطیس مانند فولاد

نیاز به تجهیزات مغناطیسی

۱.۴ تست التراسونیک (UT - Ultrasonic Testing)

در این روش، امواج صوتی با فرکانس بالا به داخل جوش فرستاده میشوند و بازتاب آنها تجزیه و تحلیل میشود تا وجود ترک، تخلخل یا عدم همجوشی مشخص شود.

کاربرد: جوشهای ضخیم، لولهها، سازههای حساس

مزایا:

قابلیت تشخیص عیوب داخلی

دقت بالا

معایب:

نیاز به اپراتور ماهر

هزینهبر

۱.۵ تست رادیوگرافی (RT - Radiographic Testing)

در این روش از پرتوهای X یا گاما برای عبور از جوش و ثبت تصویر استفاده میشود. هرگونه نقص داخلی در تصویر مشخص میشود.

مزایا:

تصویری واضح از عیوب داخلی

ثبت مستندات برای گزارشها

معایب:

گرانقیمت و دارای محدودیت ایمنی

نیاز به فضای کنترلشده

۲. روشهای مخرب تست جوش

این دسته از روشهای تست جوش شامل آزمونهایی هستند که در آن قطعه نمونهبرداری میشود یا به طور کامل تخریب میگردد تا مقاومت، چقرمگی و رفتار مکانیکی جوش بررسی شود.

۲.۱ تست کشش (Tensile Test)

در این تست، نمونه جوشخورده تحت کشش قرار میگیرد تا مشخص شود در چه نیرویی میشکند.

مزایا:

ارزیابی مقاومت نهایی جوش

بررسی شکست در فلز پایه یا ناحیه جوش

معایب:

تخریب کامل نمونه

۲.۲ تست خمش (Bend Test)

در این روش، نمونه خم میشود تا رفتار انعطافپذیری ناحیه جوش بررسی گردد.

کاربرد: مخصوصاً برای جوشهای لولهای یا فولادهای ساختمانی

۲.۳ تست ضربه (Impact Test)

در این روش، قطعه در دمای مشخص و با انرژی کنترلشده ضربه میبیند. هدف بررسی چقرمگی شکست جوش است، مخصوصاً در دماهای پایین.

۲.۴ تست سختی (Hardness Test)

سختی ناحیه جوش، فلز پایه و ناحیه متاثر از حرارت (HAZ) با دستگاههای سختیسنج اندازهگیری میشود.

انتخاب روش مناسب تست جوش

انتخاب روش مناسب تست جوش به عوامل متعددی بستگی دارد، از جمله:

نوع فلز پایه

ضخامت قطعه

حساسیت کاربرد (مثلاً در صنایع هوافضا یا هستهای)

نیاز به ثبت مستندات یا نتایج آنی

بودجه پروژه

استانداردهای رایج در تست جوش

تستهای جوش اغلب مطابق با استانداردهای جهانی انجام میشوند. برخی از معروفترین آنها عبارتند از:

ASME Section V (برای تستهای غیرمخرب)

AWS D1.1 (استاندارد جوشکاری سازههای فولادی)

ISO 17637 (برای آزمون چشمی جوش)

API 1104 (برای خطوط لوله نفت و گاز)

جمعبندی

تست جوش یک بخش جداییناپذیر از فرآیندهای صنعتی، سازهای و خطوط انتقال است. بدون انجام تستهای دقیق، نمیتوان از سلامت و کارایی اتصالات اطمینان حاصل کرد. از روشهای سادهای مثل تست چشمی گرفته تا روشهای پیشرفتهای مانند رادیوگرافی یا التراسونیک، انتخاب مناسب به شرایط پروژه و سطح حساسیت آن بستگی دارد.

با انتخاب صحیح روش تست، میتوان از خطرات بعدی جلوگیری کرد، کیفیت محصولات را افزایش داد و اعتماد مشتریان را جلب کرد.