برش پلاسما چگونه کار می کند؟

مقدمه

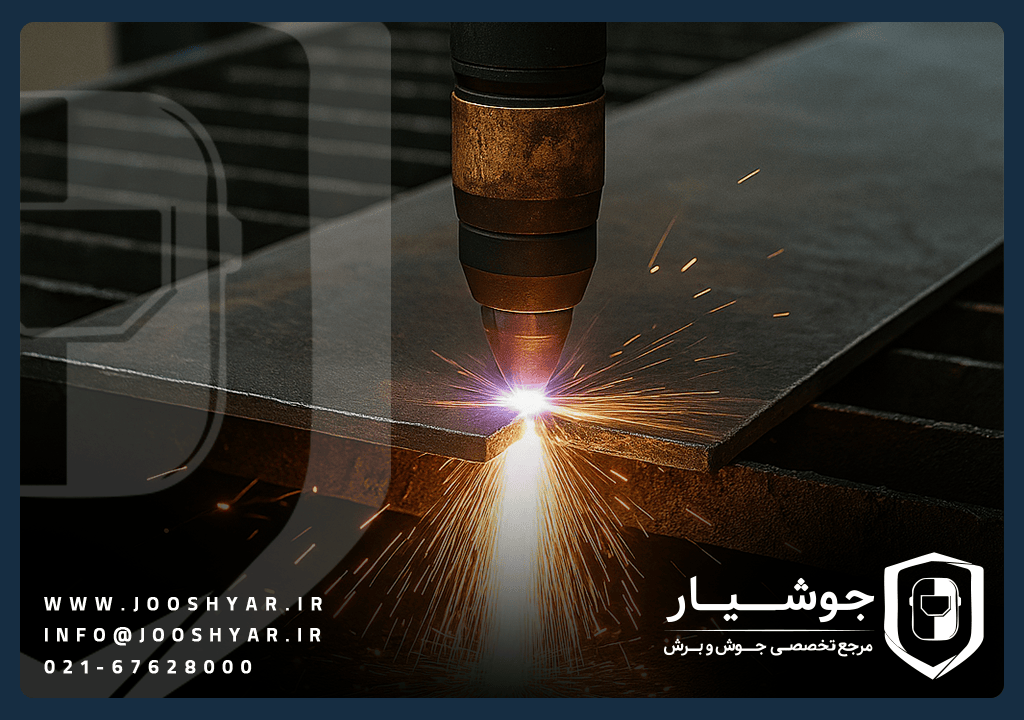

با پیشرفت فناوری در حوزه تولید و ساخت، روشهای متعددی برای برش فلزات و مواد رسانا معرفی شدهاند که هر یک در نوع خود مزایا و محدودیتهایی دارند. یکی از روشهای بسیار پرکاربرد و دقیق، برش پلاسما است. در بسیاری از کارگاههای صنعتی، تعمیرگاههای خودرو، کارخانههای فلزکاری و صنایع سنگین، این روش بهدلیل سرعت بالا، دقت برش و هزینه عملیاتی نسبتاً پایین، جایگزین روشهای سنتی مانند برش با اکسیاستیلن شده است.

در این مقاله با محوریت سؤال «برش پلاسما چگونه کار میکند؟» به بررسی اصول علمی، تجهیزات، مکانیزم عملکرد، مزایا، محدودیتها و نکات ایمنی این فناوری خواهیم پرداخت.

تعریف برش پلاسما

برش پلاسما فرآیندی حرارتی است که در آن از قوس الکتریکی و گاز فشرده برای تولید جریانی از پلاسما (چهارمین حالت ماده) استفاده میشود تا بتوان مواد رسانا مانند فولاد، استنلس استیل، آلومینیوم، مس و سایر فلزات را با دقت بالا برش داد.

پلاسما بهطور ساده گازی است که در اثر اعمال انرژی زیاد بهصورت کامل یونیزه شده و به حالتی با دمای بسیار بالا (بین 20,000 تا 30,000 درجه سانتیگراد) میرسد. این حالت از ماده، انرژی کافی برای ذوبکردن فلزات را دارد.

اصول علمی پشت فناوری پلاسما

برای درک اینکه برش پلاسما چگونه کار میکند؟ ابتدا باید پدیدههای فیزیکی زیر را بشناسیم:

1. قوس الکتریکی (Arc)

قوس الکتریکی یک تخلیه الکتریکی پایدار بین الکترود و قطعه کار است. با عبور جریان شدید از گاز فشرده، مولکولهای گاز شکسته شده و الکترونها از اتمها جدا میشوند.

2. یونیزاسیون گاز

در اثر قوس الکتریکی، گاز به حالت پلاسما تبدیل میشود که حامل انرژی حرارتی بسیار بالاست. این گاز یونیزه با سرعت بالا از نازل خارج میشود و فلز را ذوب و جدا میکند.

3. اثر نازل و فشار گاز

با هدایت جریان پلاسما از طریق نازلی باریک، تمرکز حرارتی بالا حاصل میشود. گاز فشار بالا همچنین مواد ذوبشده را از محل برش خارج میکند.

اجزای اصلی سیستم برش پلاسما

برای پاسخ به پرسش «برش پلاسما چگونه کار میکند؟» شناخت اجزای کلیدی دستگاه ضروری است:

1. منبع تغذیه

وظیفه تأمین ولتاژ و جریان مناسب برای ایجاد قوس را بر عهده دارد. معمولاً بین 100 تا 400 آمپر.

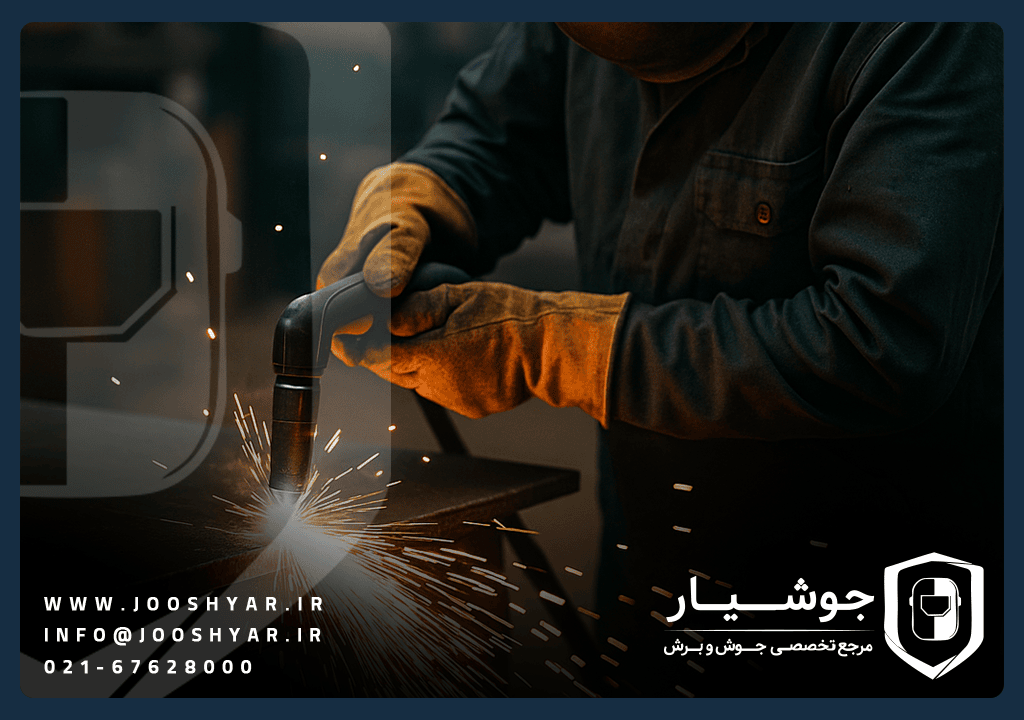

2. مشعل (Torch)

دستهای که اپراتور در دست دارد و شامل الکترود، نازل و محفظه گاز است. محل اصلی ایجاد قوس و هدایت پلاسما به سطح فلز.

3. الکترود تنگستن یا Hafnium

الکترود پایدار در برابر حرارت که در داخل مشعل نصب میشود. محل تخلیه جریان الکتریکی.

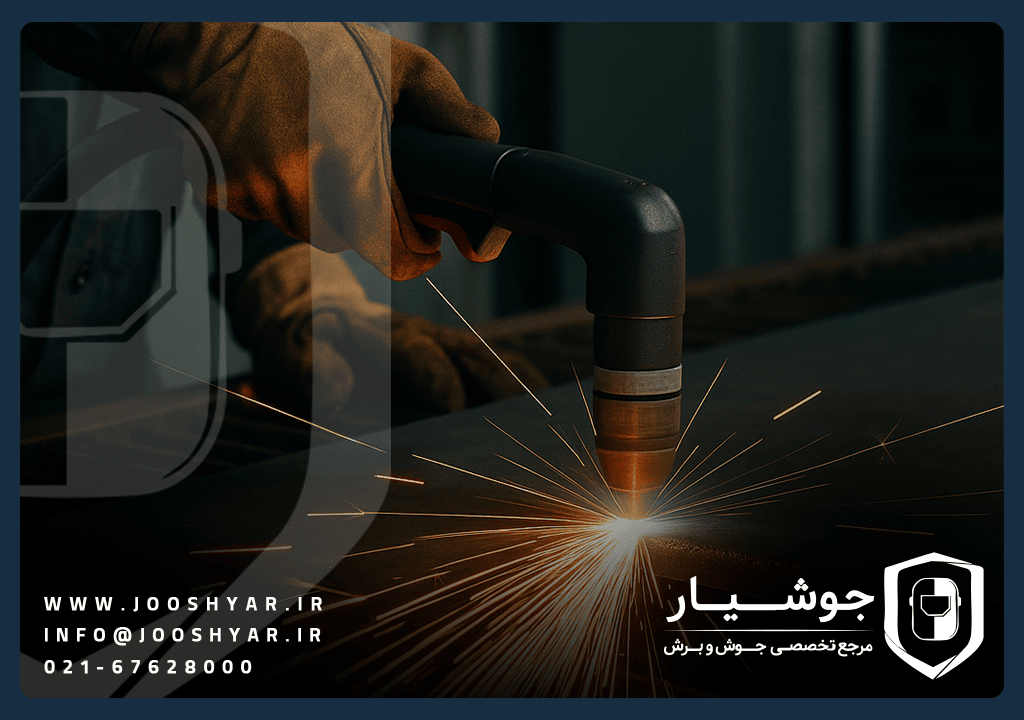

4. نازل (Nozzle)

دهانهای باریک برای متمرکز کردن جریان پلاسما و افزایش دقت برش.

5. منبع گاز

گازهایی مثل هوا، نیتروژن، آرگون یا مخلوط هیدروژن-آرگون بسته به جنس فلز و نوع برش استفاده میشوند.

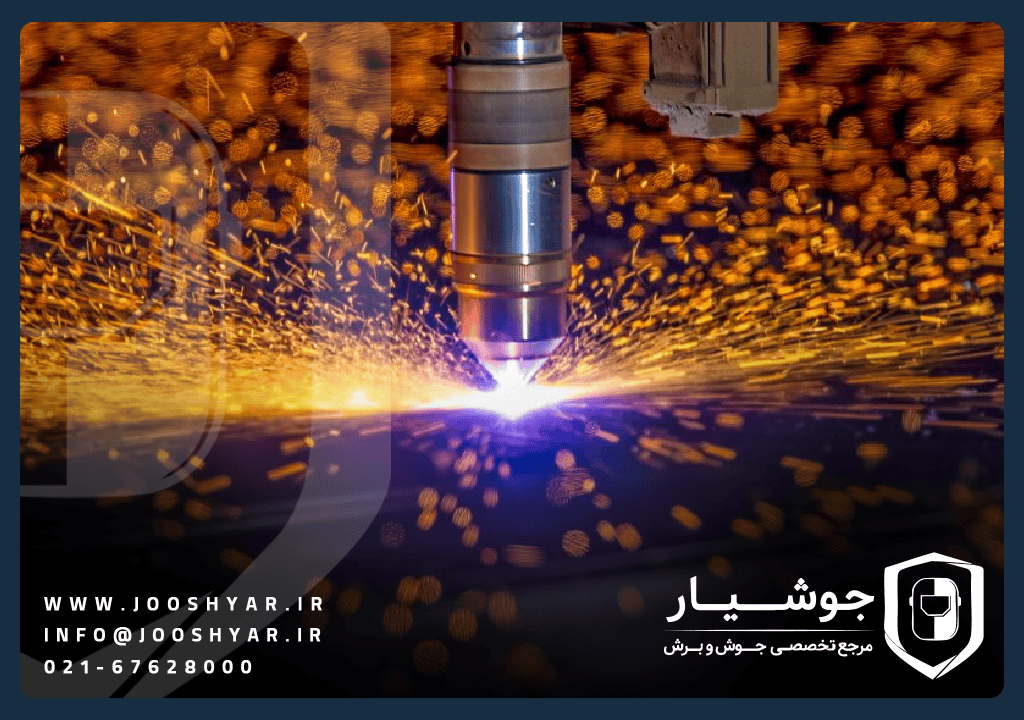

6. کنترلر یا CNC (در مدلهای خودکار)

برای کنترل مسیر حرکت مشعل، بهویژه در برشهای پیچیده و صنعتی.

مراحل عملکرد برش پلاسما

بیایید گامبهگام بررسی کنیم برش پلاسما چگونه کار میکند؟:

گام 1: آمادهسازی گاز و منبع تغذیه

گاز فشرده به مشعل فرستاده میشود و دستگاه روشن میگردد. جریان الکتریکی برقرار میشود اما هنوز قوسی در کار نیست.

گام 2: ایجاد قوس اولیه (Pilot Arc)

با فشار دادن دکمه روی مشعل، قوس بین الکترود و نازل یا قطعهکار ایجاد میشود. این قوس گاز را یونیزه میکند.

گام 3: تشکیل پلاسما

گاز یونیزهشده تبدیل به پلاسما میشود و دمای بسیار بالا پیدا میکند.

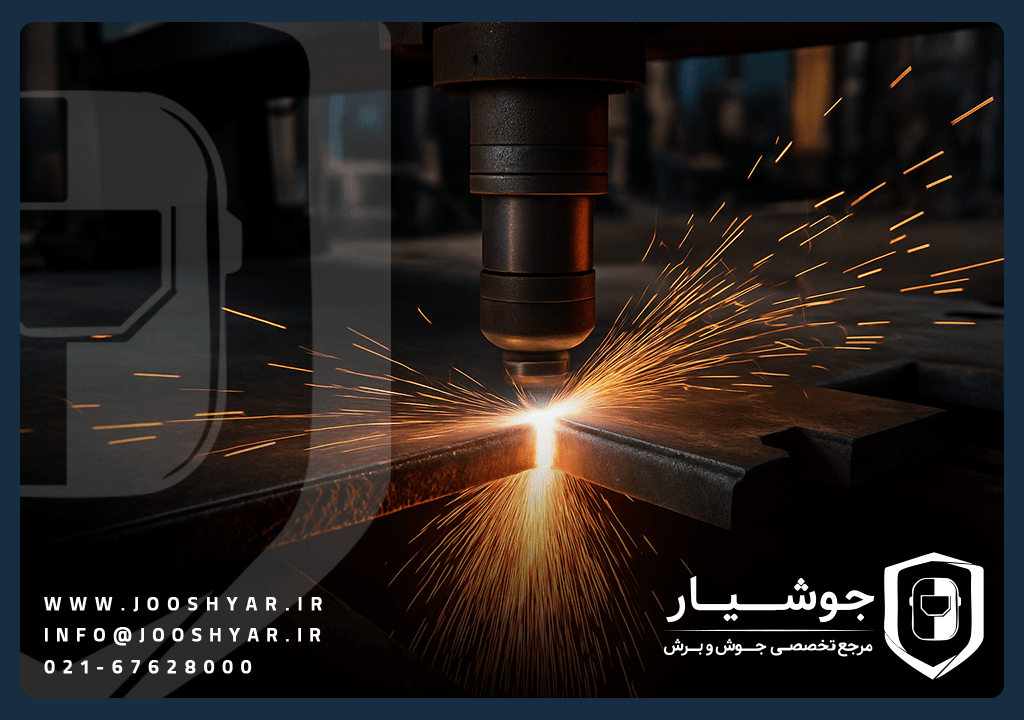

گام 4: برش فلز

پلاسما از نازل با فشار بالا بیرون زده و فلز را ذوب میکند. همزمان فشار گاز مواد مذاب را از برش بیرون میراند.

گام 5: حرکت یکنواخت

مشعل به صورت دستی یا توسط CNC در مسیر مشخص حرکت میکند تا برش کامل شود.

نازل برشکاری پلاسما LT150/CB150 دلتا

0 تومان

شیلد برشکاری پلاسما هایپرترم

0 تومان

نازل برشکاری پلاسما LT141/A141 دلتا

0 تومان

انواع روشهای برش پلاسما

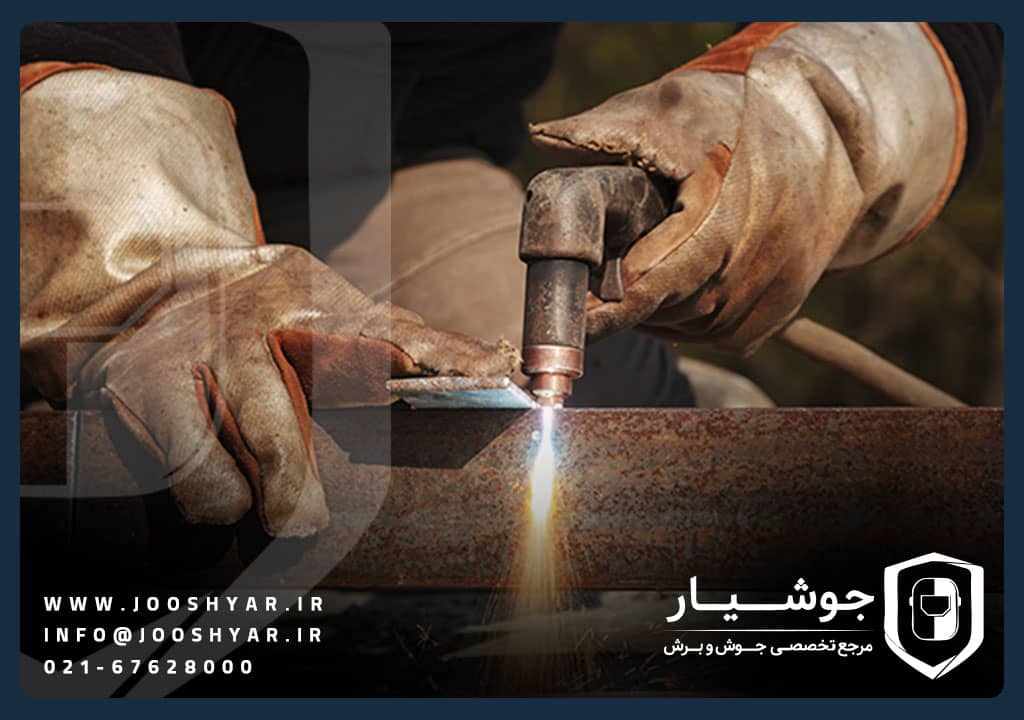

1. برش پلاسما دستی

اپراتور مشعل را با دست هدایت میکند؛ مناسب برای کارگاههای کوچک، تعمیرات یا پروژههای سیار.

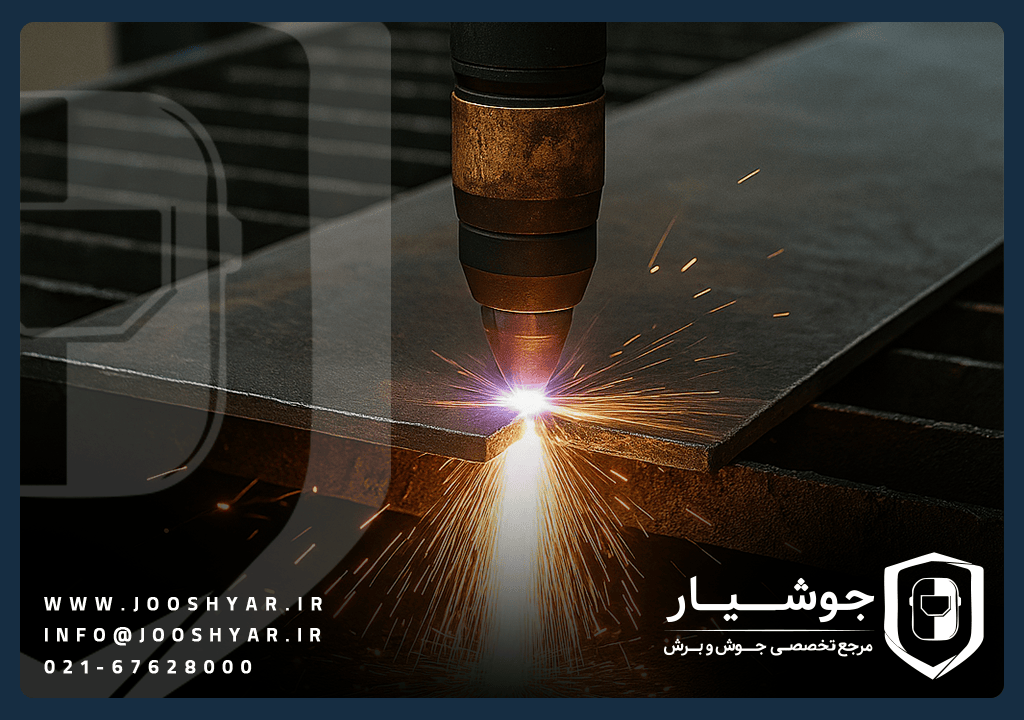

2. برش پلاسما CNC

مشعل بر روی دستگاه کنترل عددی نصب شده و بهصورت خودکار مسیرهای برش را اجرا میکند؛ بسیار دقیق، مناسب برای تیراژ بالا.

3. برش پلاسما زیر آب

در این روش قطعهکار زیر آب قرار میگیرد تا سر و صدا، دود و اعوجاج حرارتی کاهش یابد.

مزایای برش پلاسما

سرعت بالا: سرعت برش فلزات نازک و متوسط بسیار بیشتر از روشهای سنتی است.

دقت بالا: بهویژه در مدلهای CNC، خطوط برش بسیار تمیز و دقیق هستند.

قابلیت برش انواع فلزات رسانا: فولاد، آلومینیوم، مس، استنلس استیل و…

هزینه پایینتر نسبت به لیزر: تجهیزات ارزانتر و نگهداری سادهتر.

عدم نیاز به پیشگرمایش: فرآیند سریع و عملیاتی است.

محدودیتهای برش پلاسما

ضخامت محدود: در مدلهای معمولی توانایی برش تا حدود 25-30 میلیمتر؛ مدلهای صنعتی تا 50 میلیمتر.

تولید دود و ذرات معلق: نیاز به تهویه مناسب یا فیلتر دارد.

نیاز به گاز با فشار مناسب: کمپرسور یا سیلندر جداگانه لازم است.

محدودیت در مواد غیررسانا: چوب، شیشه یا پلاستیک با این روش برش داده نمیشوند.

عوامل مؤثر بر کیفیت برش پلاسما

نوع و فشار گاز مصرفی

شدت و ولتاژ جریان الکتریکی

سرعت حرکت مشعل

فاصله نازل از سطح قطعهکار

نوع و ضخامت فلز مورد استفاده

نکات ایمنی در برش پلاسما

ماسک جوشکاری مناسب برای محافظت از چشم در برابر نور قوس.

دستکش و لباس نسوز برای جلوگیری از سوختگی.

تهویه مناسب به دلیل تولید گازهای سمی در برخی فلزات.

اطمینان از سلامت کابلها و اتصالات الکتریکی.

استفاده از پایه یا میز فلزی مناسب برای هدایت گرما.

تفاوت برش پلاسما با برش لیزری و اکسیاستیلن

پلاسما در برابر لیزر: ارزانتر، ولی دقت لیزر بالاتر است.

پلاسما در برابر اکسیاستیلن: سریعتر و ایمنتر، ولی عمق برش کمتر.

نگهداری دستگاه برش پلاسما

بررسی و تعویض دورهای نازل و الکترود

تمیز کردن مشعل از گرد و غبار فلز

بررسی کمپرسور یا سیلندر گاز

کالیبراسیون کنترلر در مدلهای CNC

جلوگیری از نشت هوا در شیلنگها و اتصالات

جمعبندی نهایی

در پاسخ به پرسش «برش پلاسما چگونه کار میکند؟» دریافتیم که این فناوری بر پایه اصول یونیزاسیون گاز و تبدیل آن به پلاسما با دمای بسیار بالا عمل میکند. از این جریان برای ذوب و جدا کردن فلزات رسانا با سرعت و دقت بالا استفاده میشود.

سیستمهای برش پلاسما، چه دستی و چه CNC، نقش مهمی در صنایع فلزی، ساختوساز، خودروسازی و حتی هنرهای فلزی دارند. شناخت دقیق از فرآیند، تجهیزات و نکات ایمنی به ما کمک میکند بهرهوری بیشتری از این فناوری کارآمد داشته باشیم.