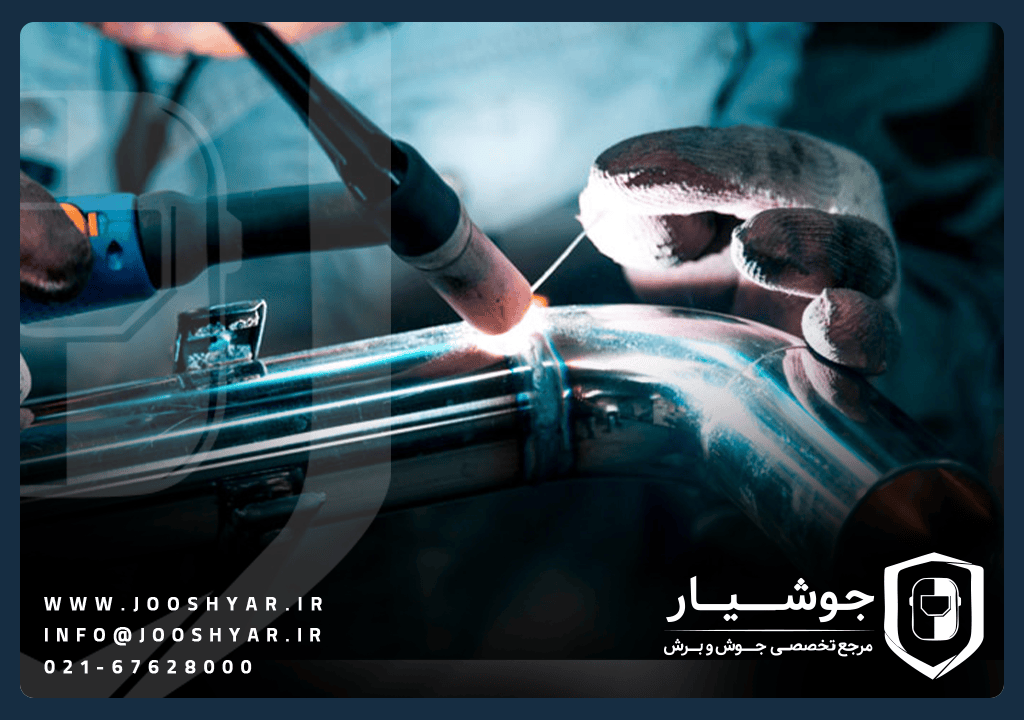

انواع جوشکاری آرگون (جوش تیگ) چیست؟ | تجهیزات جوش آرگون

در دنیای پیشرفتهی امروز، صنایع فلزی نیازمند روشهای دقیق، تمیز و باکیفیت در فرآیند جوشکاری هستند. یکی از پرکاربردترین روشهای جوشکاری، جوش آرگون یا همان جوشکاری تیگ (TIG) است که بهدلیل دقت بالا و کیفیت ظاهری جوش، در صنایع حساس مانند هوافضا، خودروسازی، تجهیزات پزشکی و لولهکشی کاربرد فراوانی دارد. در این مقاله قصد داریم بهطور جامع و تخصصی به معرفی انواع جوشکاری آرگون و تجهیزات موردنیاز آن بپردازیم.

جوشکاری آرگون چیست؟

جوشکاری آرگون یا TIG (Tungsten Inert Gas) نوعی از جوشکاری قوسی با الکترود تنگستن است که از گاز آرگون بهعنوان گاز محافظ استفاده میکند. برخلاف برخی روشهای دیگر جوشکاری، در این روش الکترود ذوب نمیشود و نقش آن تنها تولید قوس الکتریکی است. وظیفهی محافظت از منطقه جوش در برابر اکسیداسیون و آلودگی محیطی، برعهدهی گاز بیاثر آرگون است.

کاربردهای جوشکاری آرگون

قبل از بررسی انواع جوشکاری آرگون، بهتر است نگاهی به کاربردهای آن داشته باشیم:

جوش فولادهای زنگنزن (استنلس استیل)

جوش آلومینیوم و آلیاژهای سبک

ساخت قطعات دقیق در صنایع هوایی و پزشکی

جوشکاری لولهها، تانکها و مخازن تحت فشار

صنایع دوچرخهسازی و تجهیزات ورزشی

مزایای جوشکاری آرگون

جوش آرگون در مقایسه با سایر روشها، مزایای چشمگیری دارد:

کیفیت بسیار بالای جوش

عدم ایجاد جرقه یا پاشش فلز

کنترل دقیق روی قوس و دمای کار

مناسب برای فلزات نازک و حساس

امکان استفاده بدون فلز پرکننده

انواع جوشکاری آرگون

جوشکاری آرگون دستی

در روش دستی، تمامی مراحل جوش توسط اپراتور انجام میشود. این روش انعطافپذیر است و برای پروژههای ظریف یا قطعات با اشکال پیچیده بسیار مناسب است، اما نیاز به مهارت و تجربه بالایی دارد.

جوشکاری آرگون نیمهاتوماتیک

در این نوع جوش، برخی مراحل مانند حرکت تورچ یا تغذیه سیم بهصورت مکانیکی انجام میشود. اپراتور کنترل اصلی را در اختیار دارد ولی بخشی از فرآیند توسط دستگاه کمک میشود. این روش برای پروژههای متوسط کاربرد دارد.

جوشکاری آرگون اتوماتیک

در فرآیند اتوماتیک، دستگاه تمام مراحل جوش را اجرا میکند. این نوع جوشکاری برای تولید انبوه و خطوط صنعتی کاربرد دارد و مزیت آن، یکنواختی و دقت بسیار بالا در تمام قطعات است.

جوشکاری آرگون AC و DC

از نظر نوع جریان برق، جوشکاری آرگون به دو حالت تقسیم میشود: جریان مستقیم (DC) که برای جوش فولاد، تیتانیوم و مس مناسب است، و جریان متناوب (AC) که برای آلومینیوم و منیزیم با لایه اکسیدی کاربرد دارد.

جوش آرگون با یا بدون فلز پرکننده

در برخی پروژهها، نیاز به فلز پرکننده وجود ندارد و جوش بهصورت لببهلب انجام میشود. این روش بیشتر در موارد ظریف یا تزئینی استفاده میشود. اما در مواقعی که نیاز به استحکام یا پر کردن فضای خالی داریم، از سیم جوش مخصوص TIG استفاده میشود.

تجهیزات موردنیاز جوش آرگون

دستگاه جوش TIG

این دستگاه منبع تولید قوس است و باید قابلیت تنظیم جریان، انتخاب حالت AC/DC، و خروجی پایدار داشته باشد.

الکترود تنگستن

الکترود جوشکاری تیگ معمولاً از جنس تنگستن خالص یا آلیاژهای آن است و وظیفه انتقال قوس را دارد. انواع مختلفی مانند توریومدار، لانتاندار و زیرکونیومدار بسته به کاربرد در دسترس هستند.

تورچ جوش آرگون

تورچ، دستهای است که الکترود و جریان گاز از طریق آن به محل جوش هدایت میشود. تورچها میتوانند با هوا یا آب خنک شوند و انواع مختلفی برای استفاده دستی یا ماشینی دارند.

گاز آرگون

آرگون بهعنوان گاز محافظ عمل میکند. این گاز بیاثر است و اجازه نمیدهد اکسیژن و نیتروژن به محل جوش نفوذ کند. معمولاً با خلوص بالا استفاده میشود.

سیم جوش یا فلز پرکننده

در مواردی که اتصال لببهلب کافی نیست، از سیم جوش استفاده میشود. این سیمها باید همجنس یا سازگار با فلز پایه باشند.

تجهیزات ایمنی

جوشکاری آرگون به دلیل نور و حرارت بالا نیازمند تجهیزات ایمنی مخصوص است: ماسک جوش اتوماتیک، دستکش چرمی نسوز، پیشبند جوش، تهویه مناسب، و کفش ایمنی.

نکات مهم برای جوش آرگون باکیفیت

سطح فلز باید تمیز، بدون چربی و زنگزدگی باشد.

زاویه مشعل و فاصله آن از سطح باید کنترل شود.

انتخاب الکترود مناسب اهمیت بالایی دارد.

سرعت حرکت دست باید یکنواخت و کنترلشده باشد.

در فلزات ضخیم یا آلومینیوم، پیشگرم کردن توصیه میشود.

تفاوت جوشکاری آرگون با روشهای دیگر

اگر بخواهیم جوشکاری آرگون را با روشهای دیگری مانند جوش الکترود دستی یا جوش CO2 مقایسه کنیم، باید گفت که کیفیت جوش آرگون بسیار بالاتر و تمیزتر است. برخلاف روشهای سنتی، در جوشکاری تیگ هیچگونه پاشش فلز یا جرقه دیده نمیشود. همچنین کنترل دقیق روی حرارت و جریان باعث شده برای فلزات حساس و نازک انتخابی ایدهآل باشد.

البته باید توجه داشت که جوش آرگون سرعت پایینی دارد و نیازمند مهارت بالای اپراتور است. به همین دلیل در کارهای ظریف و حساس مانند صنایع پزشکی، هوایی یا تزئینی کاربرد دارد، اما برای تولیدات سریع و انبوه، روشهایی مثل MIG یا جوش قوس دستی ممکن است اقتصادیتر باشند.

جمعبندی

در این مقاله بهطور جامع با انواع جوشکاری آرگون آشنا شدیم و دانستیم که جوشکاری TIG یکی از دقیقترین و تمیزترین روشهای اتصال فلزات است. همچنین تجهیزات موردنیاز، روشهای مختلف اجرا و تفاوت آن با سایر روشها را بررسی کردیم. اگر بهدنبال جوشی با کیفیت بالا و ظاهری بینقص هستید، جوشکاری آرگون گزینهای حرفهای و قابل اعتماد است.