دلیل استفاده از الکترود تنگستن در جوش آرگون

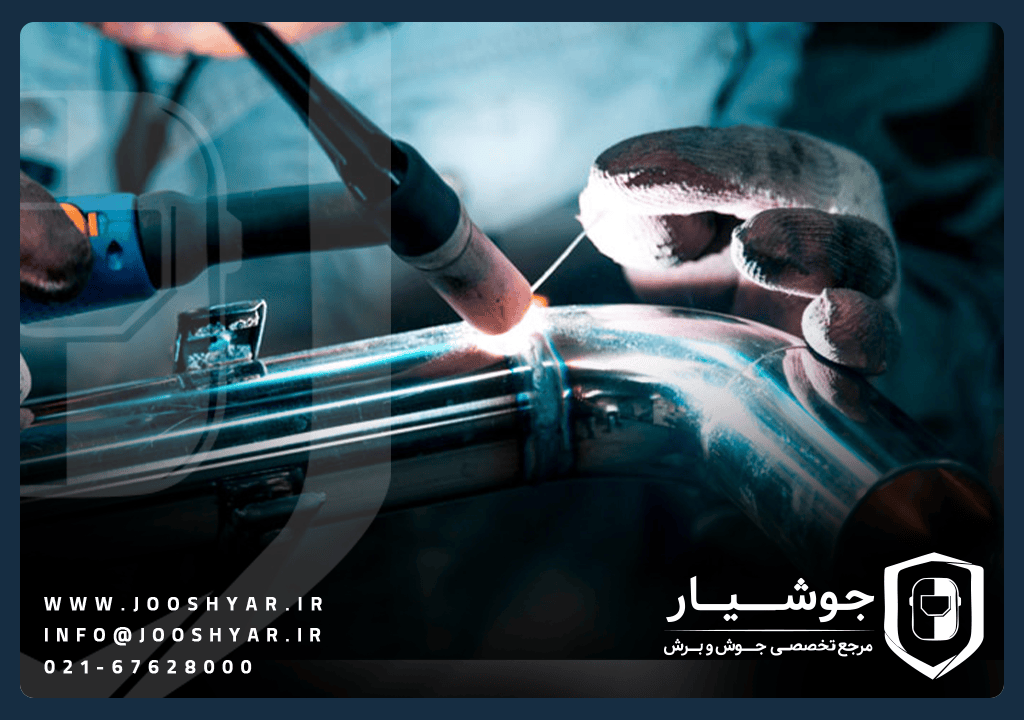

جوش آرگون یا همان جوشکاری TIG (مخفف Tungsten Inert Gas) یکی از دقیقترین و تمیزترین روشهای جوشکاری است که در صنایع مختلف از جمله هوافضا، خودروسازی، صنایع غذایی و لولهکشی استیل کاربرد گستردهای دارد. یکی از مهمترین مؤلفههای این نوع جوشکاری، الکترود تنگستن است. اما چرا در جوش آرگون از الکترود تنگستن استفاده میشود؟ در این مقاله به بررسی کامل دلایل فنی و صنعتی استفاده از الکترود تنگستن در این روش میپردازیم.

جوش آرگون چیست؟

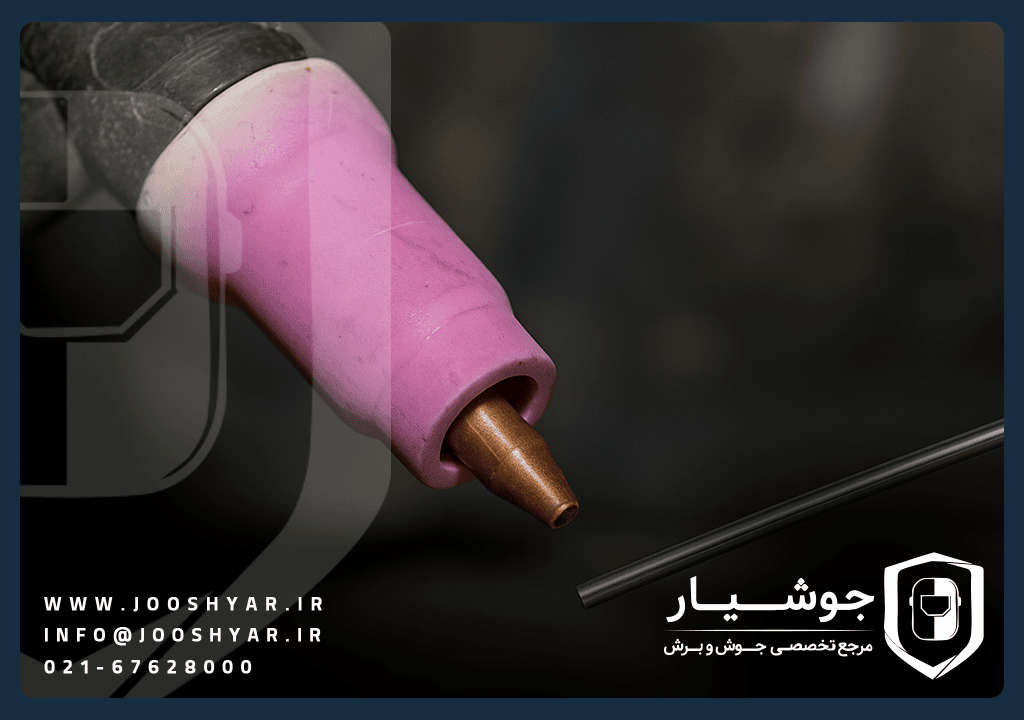

جوش آرگون یکی از روشهای جوشکاری قوسی است که در آن از گاز محافظ آرگون برای جلوگیری از واکنش فلز با اکسیژن، نیتروژن و سایر گازهای موجود در هوا استفاده میشود. این روش به دلیل ایجاد قوس پایدار، دقت بالا و کیفیت بینظیر جوش، بهخصوص برای فلزات ظریف و حساس، محبوبیت زیادی دارد. در این فرآیند، الکترود مصرف نمیشود و تنها نقش ایجاد قوس الکتریکی را دارد.

نقش الکترود در جوش آرگون

برخلاف جوشکاری با الکترود روکشدار یا جوشکاری MIG، در جوش آرگون الکترود نقش مصرفی ندارد. بلکه تنها وظیفهی آن ایجاد قوس الکتریکی بین نوک الکترود و قطعه کار است. از آنجا که دمای قوس الکتریکی میتواند به بیش از ۳۰۰۰ درجه سانتیگراد برسد، لازم است الکترودی انتخاب شود که مقاومت حرارتی بالایی داشته باشد، ذوب نشود و در عین حال رسانای خوبی برای عبور جریان باشد. اینجاست که تنگستن وارد میدان میشود.

چرا تنگستن؟

تنگستن (W) یا به زبان فارسی، تنگستن، یکی از فلزات بسیار سخت، چگال و با نقطه ذوب بسیار بالاست. در ادامه به دلایل اصلی استفاده از تنگستن در جوش آرگون میپردازیم:

۱. نقطه ذوب بسیار بالا

نقطه ذوب تنگستن حدود ۳۴۲۲ درجه سانتیگراد است که از تمام فلزات شناختهشده بالاتر است. این ویژگی باعث میشود الکترود تنگستن حتی در دماهای بسیار بالا ذوب نشود و پایداری قوس را حفظ کند.

۲. رسانایی الکتریکی مناسب

تنگستن علاوه بر مقاومت حرارتی بالا، رسانایی الکتریکی خوبی نیز دارد. این ویژگی کمک میکند که جریان برق بهخوبی از الکترود عبور کرده و قوس الکتریکی با ثباتی بین الکترود و قطعه کار ایجاد شود.

۳. دوام و عمر طولانی

به دلیل سختی بالا و مقاومت در برابر حرارت و اکسیداسیون، الکترودهای تنگستن عمر مفید طولانیتری دارند. این موضوع باعث صرفهجویی در هزینههای تعویض مکرر الکترود و افزایش بهرهوری در جوشکاری میشود.

۴. پایداری قوس

پایداری قوس در جوش آرگون بسیار حیاتی است. تنگستن به دلیل خواص فیزیکیاش، یک قوس پایدار و یکنواخت ایجاد میکند که برای جوشکاریهای دقیق و حساس بسیار مناسب است.

تنگستن مشکی دلتا

85,000 تومان – 145,000 تومانمحدوده قیمت: 85,000 تومان تا 145,000 تومان

تنگستن فیروزه ای دلتا

85,000 تومان – 400,000 تومانمحدوده قیمت: 85,000 تومان تا 400,000 تومان

سرامیک SR9/20

0 تومان

تفلون گردنه معمولی و گازلنز

0 تومان

کولت بادی WP12

0 تومان

کولت بادی WP9/20

0 تومان

کولت WP12

0 تومان

تنگستن آبی دلتا

85,000 تومان – 145,000 تومانمحدوده قیمت: 85,000 تومان تا 145,000 تومانانواع الکترود تنگستن در جوش آرگون

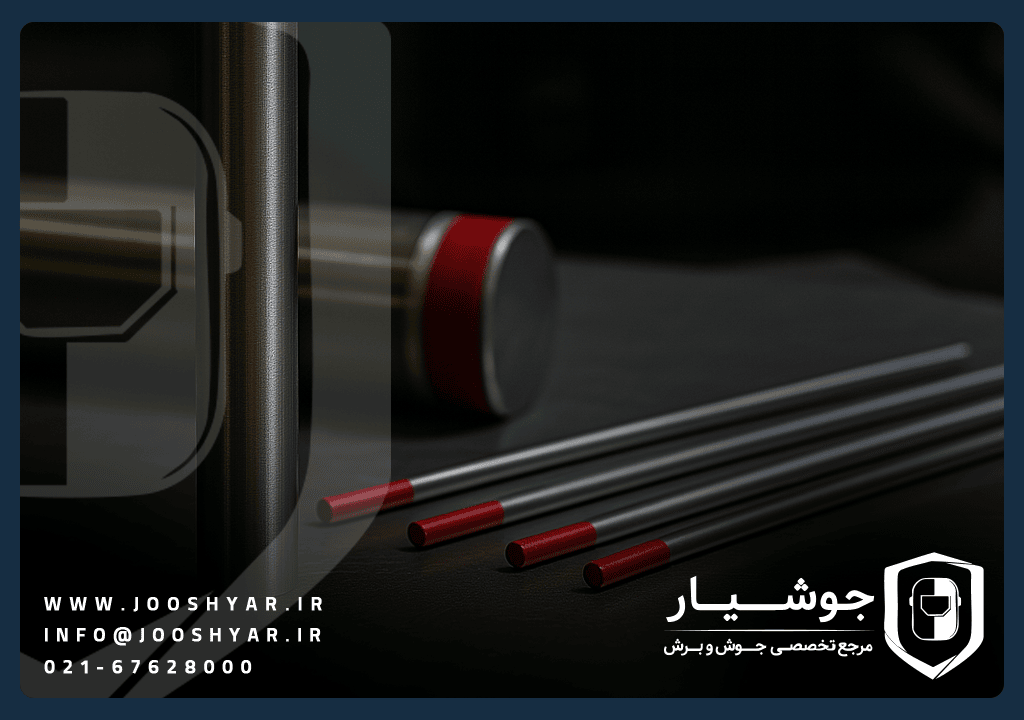

الکترودهای تنگستن مورد استفاده در جوش آرگون دارای انواع مختلفی هستند که هر کدام برای کاربردهای خاص طراحی شدهاند. در ادامه به چند نوع رایج اشاره میکنیم:

تنگستن خالص (سبز رنگ): برای جوشکاری آلومینیوم با جریان متناوب (AC)

تنگستن توریمدار (قرمز رنگ): برای جوشکاری فولاد با جریان مستقیم (DC)، دارای روشن شدن قوس آسان و عمر بالا

تنگستن لانتاندار (آبی یا طلایی): مناسب برای جوشکاریهای دقیقتر، طول عمر بیشتر و قوس پایدارتر

تنگستن زیرکونیومدار (سفید رنگ): مناسب برای آلومینیوم، مقاومت بالا در برابر آلودگی قوس

نکات مهم هنگام استفاده از الکترود تنگستن

نوکزنی صحیح: شکل نوک الکترود تأثیر زیادی بر شکل و پایداری قوس دارد. برای جوش آرگون DC، نوک تیز و برای AC نوک گرد یا گویشکل توصیه میشود.

انتخاب نوع مناسب: بسته به نوع فلز پایه و نوع جریان (AC یا DC) باید نوع مناسب تنگستن انتخاب شود.

نظافت و نگهداری: الکترود تنگستن باید تمیز باشد. هرگونه آلودگی میتواند باعث ناپایداری قوس و کاهش کیفیت جوش شود.

جمعبندی

استفاده از الکترود تنگستن در جوش آرگون به دلیل خواص فیزیکی و شیمیایی بینظیر آن، یک انتخاب کاملاً منطقی و تخصصی است. نقطه ذوب بالا، رسانایی مناسب، پایداری قوس و دوام زیاد، همگی باعث میشوند تنگستن بهترین گزینه برای این نوع جوشکاری باشد. انتخاب درست نوع تنگستن و رعایت نکات فنی در استفاده از آن، به بهبود کیفیت جوش و افزایش عمر تجهیزات کمک شایانی میکند.

اگر در صنعت جوشکاری فعالیت دارید یا به دنبال کیفیت بالاتر در پروژههای جوش آرگون هستید، شناخت دقیق الکترود تنگستن و کاربرد آن، یک قدم اساسی در حرفهای شدن شماست.