دستورالعمل و متغیرهای جوشکاری زیرپودری

مقدمه

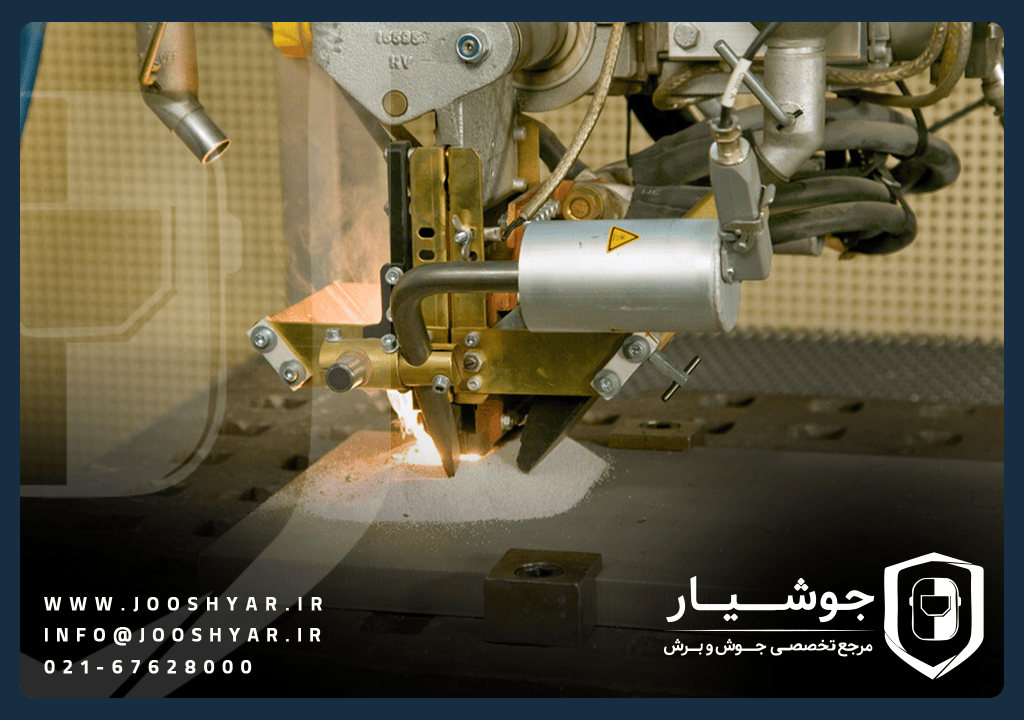

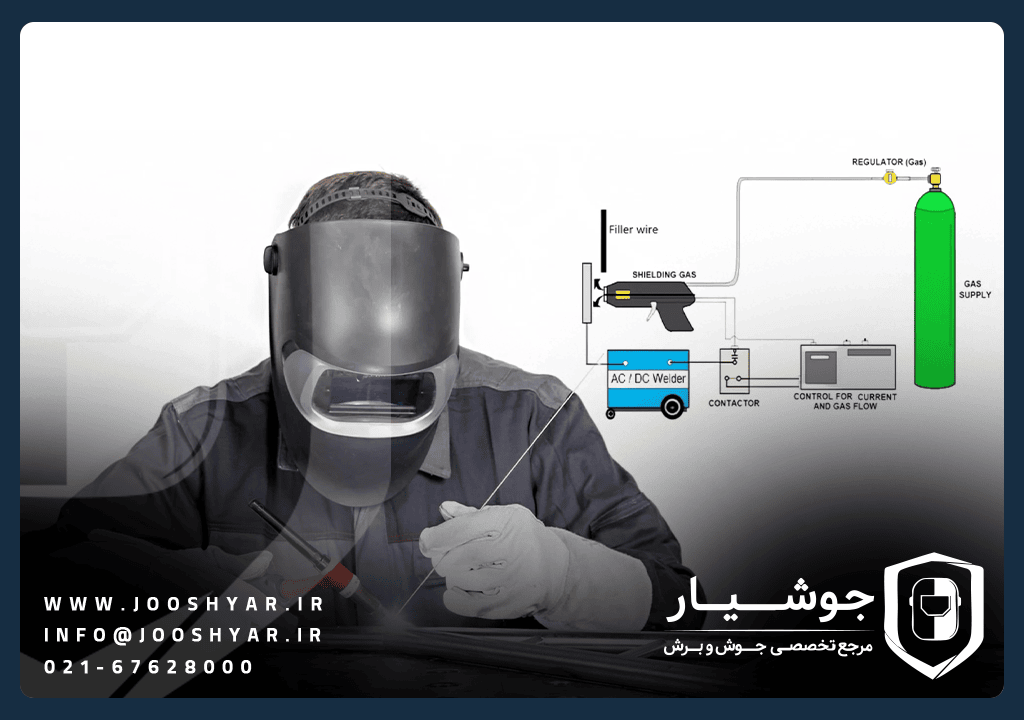

جوشکاری زیرپودری یکی از روشهای متداول در صنایع سنگین است که به دلیل ایمنی بالا، کیفیت مناسب و نرخ رسوب زیاد، بهطور گسترده مورد استفاده قرار میگیرد. در این فرآیند، قوس الکتریکی در زیر لایهای از پودر محافظ شکل میگیرد و این پوشش مانع از تماس مستقیم قوس با هوای محیط میشود. اجرای موفق این نوع جوشکاری مستلزم رعایت دقیق دستورالعملها و کنترل صحیح متغیرهای فرآیند است.

هدف از تدوین دستورالعمل جوشکاری زیرپودری

برای اطمینان از کیفیت جوش، کاهش خطاها و رعایت استانداردهای صنعتی، تهیه یک دستورالعمل فنی با عنوان WPS یا Welding Procedure Specification الزامی است. این سند کلیه تنظیمات مورد نیاز، الزامات فنی، نوع مواد مصرفی و پارامترهای اجرایی را مشخص میکند. به کمک آن، تمامی مراحل جوشکاری بهصورت مستند و قابل پیگیری خواهد بود.

اجزای کلیدی دستورالعمل جوشکاری زیرپودری

در یک دستورالعمل کامل، عناصر زیر باید بهصورت دقیق تعیین شوند:

نوع فرآیند (تکسیم، دو سیم یا چند سیم)

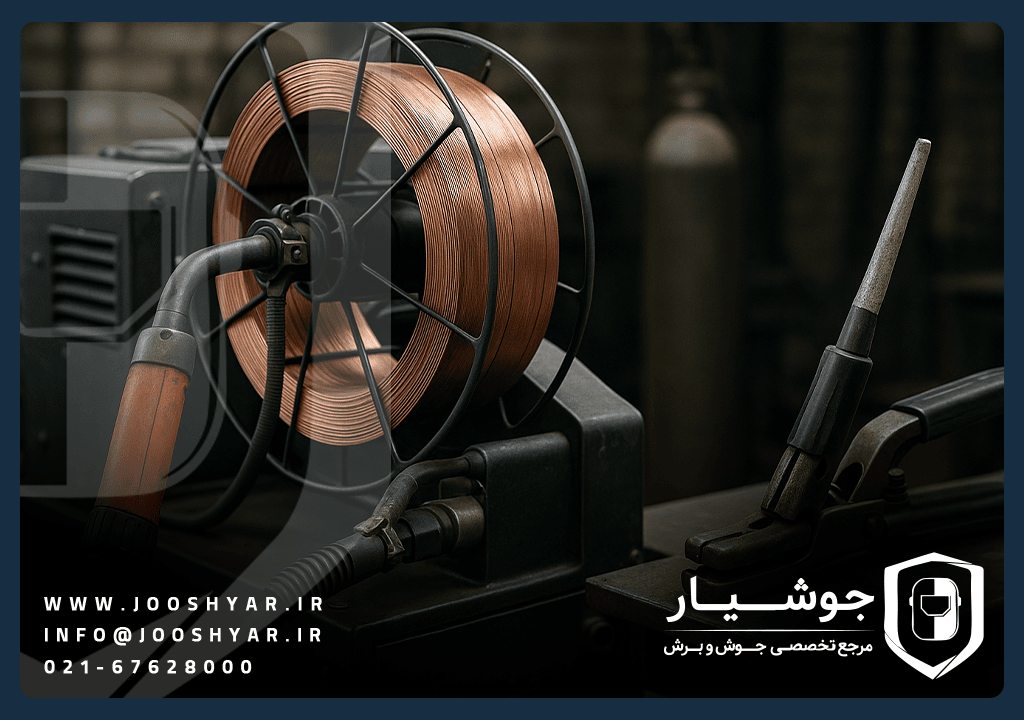

مشخصات الکترود مصرفی از نظر قطر، ترکیب و استاندارد

نوع و ویژگیهای پودر جوش شامل اندازه، ترکیب و نحوه مصرف

تنظیم ولتاژ، آمپر و سرعت حرکت

طراحی محل اتصال و نوع آمادهسازی لبهها

پیشگرمایش و دمای مجاز بینپاس

نرخ تغذیه سیم و فاصله نازل از قطعه کار

هر یک از این متغیرها باید متناسب با پروژه، نوع فلز پایه و خواص مکانیکی مورد انتظار تعیین شوند.

متغیرهای اصلی موثر در کیفیت جوش

ولتاژ قوس

افزایش ولتاژ موجب گسترش عرض جوش و کاهش نفوذ آن میشود. در حالی که کاهش بیش از حد ولتاژ باعث تمرکز قوس شده و ممکن است جوش را ناپایدار کند. تنظیم صحیح ولتاژ موجب بهبود نمای جوش و کاهش عیوب سطحی خواهد شد.

شدت جریان (آمپر)

شدت جریان بالا باعث نفوذ عمیقتر و نرخ رسوب بیشتر میشود، ولی احتمال سوختگی کنارهها را نیز افزایش میدهد. آمپر پایین از طرف دیگر ممکن است اتصال ضعیفی ایجاد کند و جوشکاری بهطور کامل انجام نشود.

سرعت حرکت

اگر مشعل خیلی سریع حرکت کند، نفوذ کاهش مییابد. حرکت کندتر موجب افزایش گرمای ورودی، ایجاد برآمدگی و احتمال اعوجاج در قطعه میشود. حرکت یکنواخت و متناسب با سایر متغیرها، کلید رسیدن به یک جوش باکیفیت است.

فاصله نازل تا قطعه

این فاصله تأثیر مستقیم بر تمرکز قوس و پایداری آن دارد. اگر نازل بیش از حد به قطعه نزدیک باشد، احتمال آلوده شدن یا آسیب دیدن آن بالا میرود. فاصله زیاد نیز میتواند موجب پاشش یا کاهش تمرکز قوس شود.

نرخ تغذیه سیم

تنظیم نرخ تغذیه سیم باید با سرعت حرکت هماهنگ باشد. تغذیه زیاد منجر به برآمدگی جوش میشود، در حالی که تغذیه کم ممکن است جوش را ناقص یا ناپیوسته کند.

آمادهسازی اتصال و شرایط قطعه

نوع اتصال، زاویه پخ، میزان فاصله ریشه و آمادهسازی سطح همگی در عملکرد نهایی جوش مؤثر هستند. سطح قطعه باید تمیز، خشک و عاری از رنگ یا زنگزدگی باشد. آمادهسازی صحیح، به قوس اجازه میدهد پایدارتر بوده و نفوذ بیشتری در فلز ایجاد شود.

سیم جوش توپودری NAWEL Tool 400

0 تومان

سیم جوش توپودری NAWEL Corrosion 414

0 تومان

سیم جوش توپودری 410 NAWEL Corrosion

0 تومان

سیم جوش توپودری NAWEL Abrasion LCBN

0 تومان

سیم جوش توپودری NAWEL Alloy 450

0 تومان

سیم جوش توپودری NAWEL Corrosion 420

0 تومان

سیم جوش توپودری NAWEL Abrasion Ultrahard BN

0 تومان

سیم جوش توپودری NAWEL Abrasion Ultrahard B

0 تومان

سیم جوش توپودری NAWEL Impact 600

0 تومان

سیم جوش توپودری NAWEL Tool 960

0 تومان

سیم جوش توپودری NAWEL RAIL

0 تومان

سیم جوش توپودری NAWEL Abrasion TiC

0 تومان

کنترل دمای پیشگرمایش و بینپاس

برای برخی آلیاژها و قطعات ضخیم، پیشگرمایش الزامی است. دمای پیشگرمایش به کاهش تنشهای حرارتی و جلوگیری از ترکخوردگی کمک میکند. همچنین دمای بینپاس (دمای مجاز بین دو پاس جوش) نباید از حد معینی بالاتر برود تا خواص مکانیکی فلز حفظ شود.

نکات ایمنی در جوشکاری زیرپودری

اگرچه جوشکاری زیرپودری نسبت به روشهای دیگر پاشش و نور کمتری دارد، اما همچنان رعایت موارد ایمنی ضروری است. استفاده از ماسک، عینک، دستکش و لباس ضد حرارت از ملزومات این فرآیند است. همچنین سیستم تهویه باید فعال باشد تا دود و بخارات ناشی از ذوب پودر یا فلزات سنگین از محیط خارج شوند.

کاربردهای صنعتی جوشکاری زیرپودری

این روش در صنایع مختلفی مورد استفاده قرار میگیرد، از جمله:

ساخت مخازن تحت فشار

اتصال سازههای فلزی بزرگ

جوشکاری ریلها و پلهای فلزی

تولید لولههای نفت و گاز

ساخت بدنه کشتیها و ماشینآلات سنگین

در این پروژهها، بهرهگیری از دستورالعمل دقیق و کنترل متغیرهای فرآیند، کیفیت جوش را تضمین میکند و هزینههای تعمیر یا بازکاری را به حداقل میرساند.

نتیجهگیری

دستورالعمل و متغیرهای جوشکاری زیرپودری نقش بسیار مهمی در دستیابی به جوشهایی با استحکام بالا، طول عمر بیشتر و ایمنی بالاتر دارند. با در نظر گرفتن تمامی عوامل فنی و محیطی و تدوین یک WPS استاندارد، میتوان اطمینان یافت که فرآیند جوشکاری با کمترین میزان خطا و حداکثر بهرهوری انجام میشود. در نهایت، همافزایی بین دانش فنی، تجهیزات مناسب و مهارت اپراتور، نتیجهای ایدهآل به همراه خواهد داشت.