جوشکاری قوس الکتریکی چیست؟

جوشکاری قوس الکتریکی نوعی فرآیند جوشکاری است که از قوس الکتریکی برای تولید گرما برای ذوب و اتصال فلزات استفاده می کند. منبع تغذیه با استفاده از جریان مستقیم (DC) یا متناوب (AC) بین یک الکترود مصرفی یا غیر مصرفی و یک ماده پایه، قوس الکتریکی ایجاد می کند. از این گرما برای اتصال فلزات به یکدیگر استفاده می شود.

قوس بین دو قطعه فلزی قرار می گیرد و گرمای ایجاد شده باعث ذوب فلز می شود و با سرد شدن آن یک اتصال جوش قوی بین قطعه کار ایجاد می شود. منبع توان مورد استفاده در جوشکاری قوس الکتریکی (جریان الکتریکی) است. جریان الکتریکی مورد استفاده می تواند مستقیم (DC) یا متناوب (AC) باشد.

ناحیه جوش توسط مقداری گاز محافظ، بخار یا سرباره محافظت می شود. گاز محافظ ناحیه جوش را از آلودگی جوی محافظت می کند. این می تواند دستی، نیمه اتوماتیک یا تمام اتوماتیک باشد. بستگی به نوع جوشکاری نوع الکترود (مصرفی یا غیر مصرفی بودن آن) نیز انتخاب می شود

این نوع جوشکاری (قوس الکتریکی) در اواخر قرن نوزدهم در جنگ جهانی دوم اختراع شد. امروزه در کشتی سازی اهمیت تجاری پیدا کرده است و در ساخت سازه های فولادی و وسایل نقلیه استفاده می شود.

جوشکاری قوس الکتریکی چگونه کار می کند؟

جوشکاری قوس الکتریکی با استفاده از قوس الکتریکی ایجاد شده با استفاده از منبع برق AC یا DC برای تولید گرمایی در حدود 3600 درجه سانتیگراد در نوک تورچ، سبب ذوب فلز پایه و تشکیل حوضچه ای از فز مذاب و در نتیجه اتصال دو قطعه می شود. یک قوس بین قطعه کار و الکترود یا سیم جوش تشکیل می شود که به صورت اتوماتیک یا دستی در امتداد خط اتصال حرکت می کند.

الکترود ها می توانند به صورت میله ای (شاخه ای) که قوس بین نوک الکترود و قطعه کار برقرار شود و یا به صورت سیم جوش که همراه با جریان ذوب می شوند و باعث اتصال می شوند. هنگامی که قوس در دماهای بسیار بالا گرم می شود، فلز با عناصر موجود در هوا مانند اکسیژن و نیتروژن واکنش شیمیایی می دهد. این اکسیدها و نیتریدها را تشکیل می دهد که استحکام جوش را از بین می برد.

بنابراین، برای کاهش تماس فلز مذاب با هوا، نیاز به استفاده از گاز محافظ، سرباره یا بخار وجود دارد. پس از سرد شدن قطعه، فلز مذاب جامد می شود تا پیوند متالورژیکی ایجاد شود.

انواع جوش قوس الکتریکی:

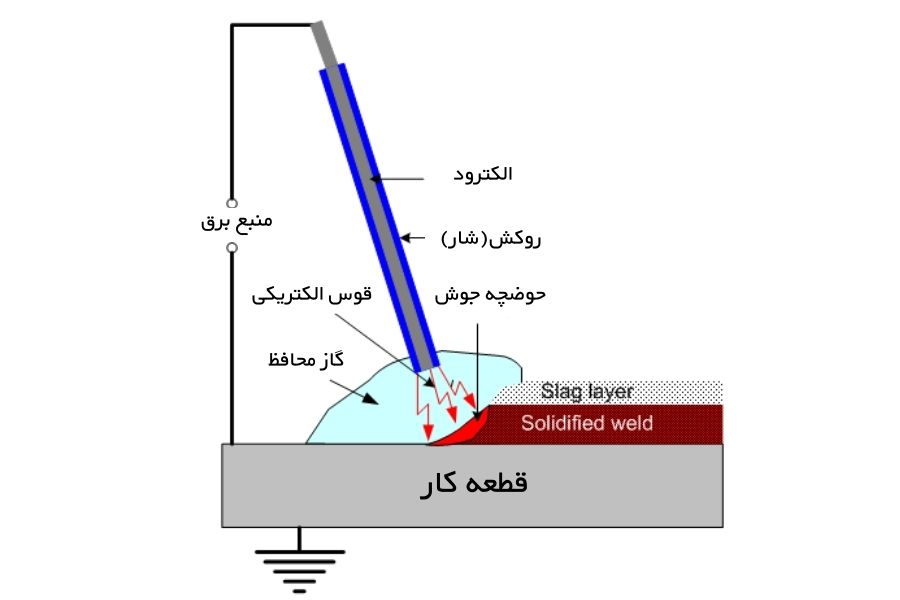

#1. جوشکاری قوس فلزی محافظ (SMAW) یا جوشکاری قوس دستی الکترود

SMAW یا جوشکاری الکترود یکی از ساده ترین، قدیمی ترین و سازگارترین روش های جوشکاری قوس الکتریکی است که آن را بسیار محبوب کرده است. الکترودها با شارهای محافظ (پوشش) از ترکیب مناسب پوشانده می شوند. الکترود، شار همراه با هسته فلزی ذوب می شود. ذوب این شار باعث تولید گاز و سرباره تشکیل می دهد و از قوس و حوضچه جوش محافظت می کند.

این گاز سبب محافظت از فلز مذاب در برابر اکسیداسیون در مقابل اکسیژن و آلاینده های جوی و تثبیت قوس می شود. سرباره پس از سرد شدن نقطه جوش از روی نقطه اتصال برداشته می شود.

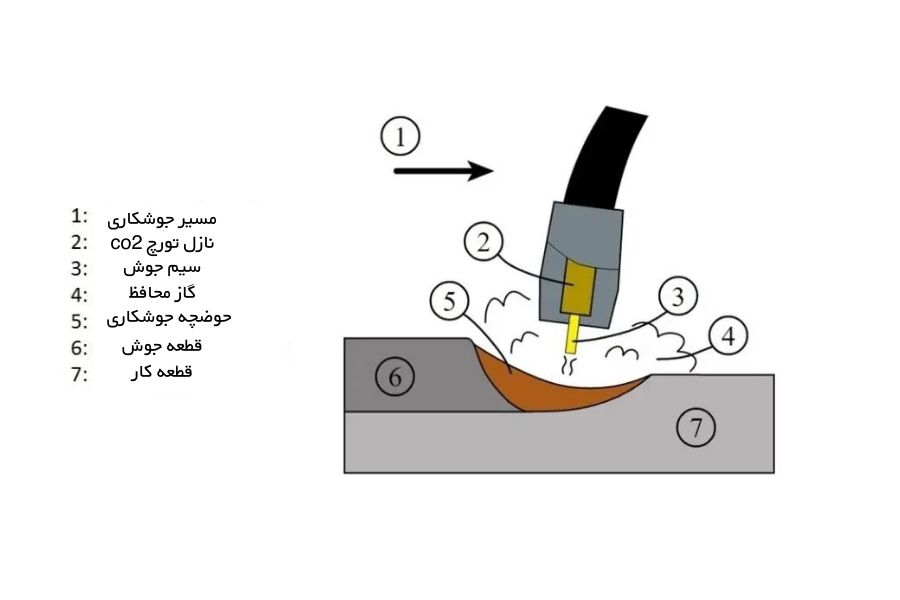

#2. جوشکاری قوس فلزی گازی (GMAW) یا جوشکاری co2 میگ

جوشکاری فلز با قوس گازی از یک سیم جوش استفاده می کند که به طور مداوم از یک قرقره از طریق دستگاه و کابل جوش به تورچ جوشکاری تغذیه می شود. گاهی اوقات به عنوان جوشکاری با گاز بی اثر یا میگ (mig) و یا زیرگروهی از گاز فعال مگ (mag) شناخته می شود. این نوع جوشکاری معمولا در موارد زیر استفاده می شود:

- جوش لوله و اتصالات لوله

- تولید و نگهداری خودرو

- کشتی سازی

- ساخت و ساز

- راه آهن

- جوشکاری زیر آب

در کل می توان از آن برای جوش دادن انواع فلزات آهنی و غیر آهنی با ضخامت ورق نازک تا نیمه ضخیم استفاده کرد.

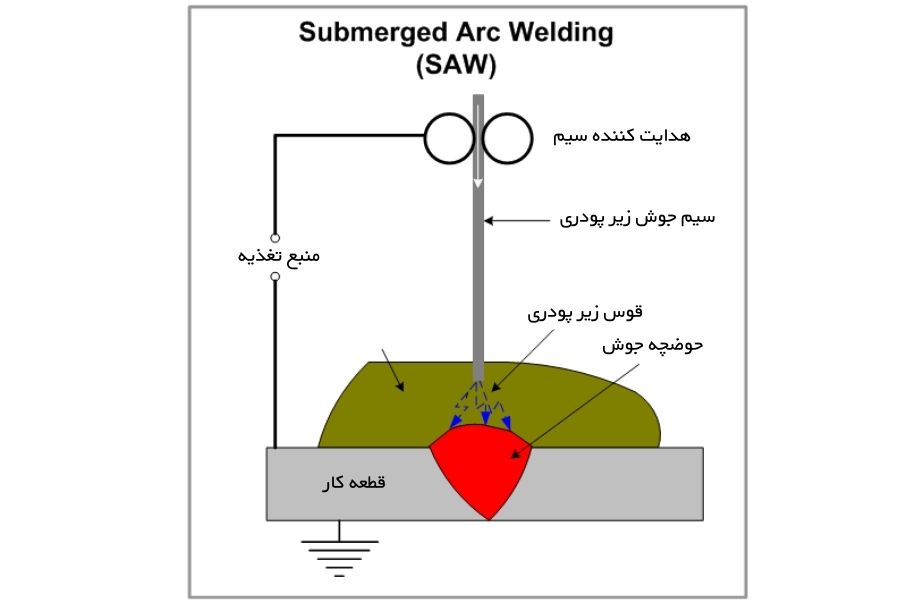

#3. جوشکاری زیرپودری (SAW)

جوشکاری زیرپودری یک فرآیند حوشکاری قوس الکتریکی است که شامل ایجاد یک قوس بین سیم جوش زیر پودری و قطعه کار می باشد. پوششی از پودر شار بر روی حوضچه جوش ریخته می شود که یک محافظ گازی و یک سرباره ایجاد می کند. این شار پودری در زمان تقابل با حرارت ذوب می شود و با یک واکنش شیمیایی، سبب ایجاد گاز محافظ می شود. این گاز از اکسید شدن جوش و ترکیب آن با آلاینده های اطراف جلوگیری می کند.

جریان جوش معمولاً بین 300 تا 1000 آمپر، ولتاژ قوس و سرعت حرکت همه بر اندازه مهره جوش، عمق نفوذ و ترکیب شیمیایی فلز جوش رسوب شده تأثیر میگذارند. این فرآیند کاملا اتوماتیک است و جوش زیر پودر شار انجام می شود. از آنجایی که اپراتور نمی تواند حوضچه جوش را بازرسی کند، باید اتکای زیادی به تنظیم پارامتر و شرایط سیم جوش زیرپودری داشت.

جوشکاری زیر پودری از منبع تغذیه با استفاده از جریان AC یا DC استفاده می کند. از این نوع جوشکاری برای جوشکاری شکاف ضخیم و عمق زیاد در صنایعی مانند: ساخت مخازن، لوله سازی، کشتی سازی و… استفاده می شود.

#4. جوشکاری توپودری (FCAW)

جوشکاری توپودری از گرمای تولید شده توسط قوس الکتریکی با جریان DC برای ذوب سیم جوش توپودری در نقطه جوش استفاده می کند. قوس به طور دائم بین سیم جوش توپودری و قطعه کار برقرار استکه باعث می شود هم سیم جوش و هم قطعه کار در مجاورت گرما ذوب شود.

در صورت ذوب سیم جوش توپودری ، درون این سیم جوش شار وجود دارد که با این حرارت شار نیز ذوب می شود و کل ناحیه نقطه جوش با گاز خارج شده از شار از جو اطراف جوش محافظت می کند. جوش توپودری برای طیف وسیعی از فولاد های کربنی، فولاد ضد زنگ (استیل) و… کاربرد دارد. همچنین از آن برای روکش فلزات و هارد فیسینگ استفاده می شود.

جوش زیر پودری شیوه از فرآیند میگ مگ (mig/mag) است در حالی که ویژگی های مشترک بسیاری بین این دو فرآیند وجود دارد، چندین تفاوت اساسی نیز وجود دارد. به عنوان مثال، انعطاف پذیری بیشتری را با ترکیبات آلیاژی نسبت به MIG ارائه می دهد.

این به طور کلی نرخ رسوب سیم بالاتر و پایداری قوس بیشتر را امکان پذیر می کند، اگرچه راندمان فرآیند MIG به طور کلی بهتر است.

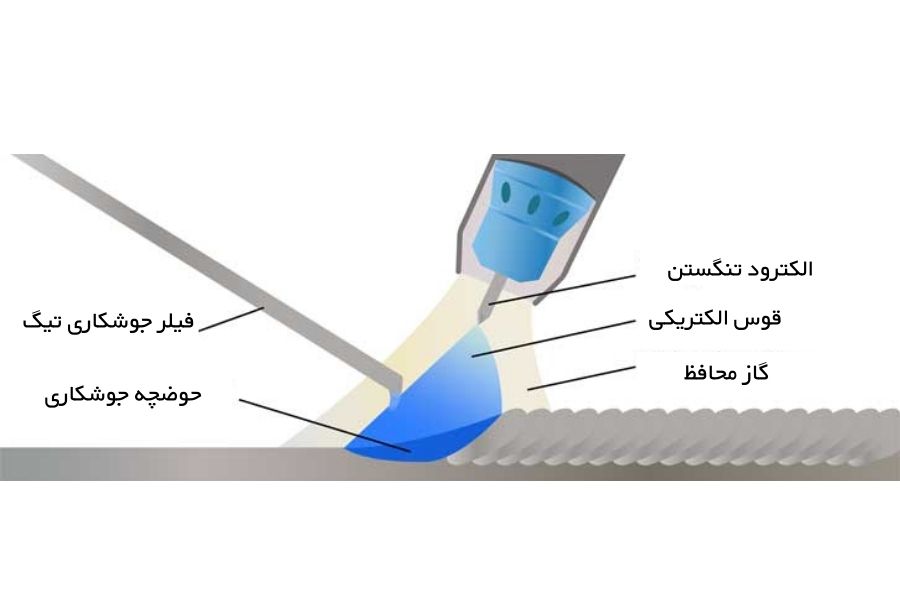

#5. جوشکاری قوس تنگستن گازی / جوشکاری با گاز بی اثر تنگستن

جوش GTAW یا جوش آرگون (تیگ) اغلب سخت ترین نوع جوشکاری در نظر گرفته می شود. الکترود تنگستن قوس را تشکیل می دهد. گازهای بی اثر مانند آرگون یا هلیوم یا مخلوطی از هر دو برای محافظت از نقطه جوش استفاده می شود. فیلر در صورت لزوم به حوضچه جوش اضافه می شود در غیر این صورت از فرآیند همجوشی استفاده می شود.

جوشکاری با گاز خنثی تنگستن ( TIG) که با نام جوشکاری قوس تنگستن گاز (GTAW) نیز شناخته می شود، یک فرآیند جوشکاری قوس الکتریکی است که با الکترودهای تنگستن غیر مصرفی جوش تولید می کند. جوشکاری با گاز بی اثر تنگستن (TIG) در دهه 1940 برای اتصال منیزیم و آلومینیوم به موفقیت یک شبه تبدیل شد.

یک سپر گاز بی اثر (گاز محافظ آرگون) به جای سرباره برای محافظت از حوضچه جوش استفاده می شود. این فرآیند جایگزین بسیار جذابی برای جوشکاری الکترود و جوش میگ می باشد. جوش تیگ نقش عمده ای در جوش آلومینیوم برای جوشکاری با کیفیت بالا و کاربردهای سازه ای ایفا کرده است.