آشنایی با الکترود تنگستن | کد های رنگی تنگستن + کاربرد

مقدمه

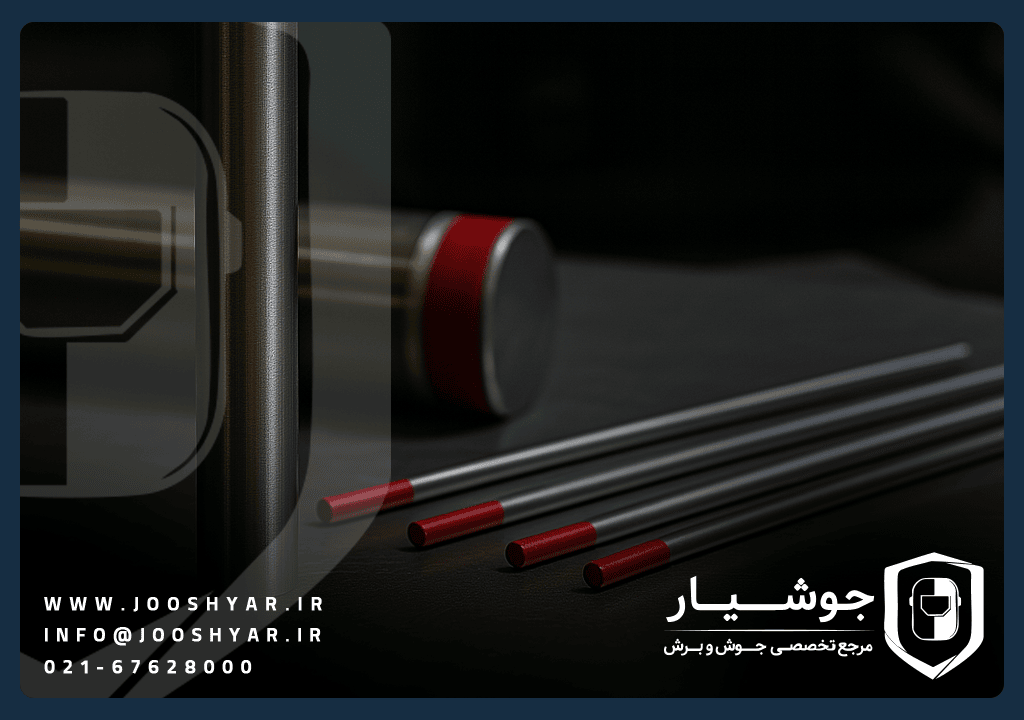

جوشکاری با دقت بالا، نیازمند استفاده از ابزارهای تخصصی است. یکی از اجزای کلیدی در فرآیند جوشکاری با گاز خنثی (TIG)، الکترودهای ساختهشده از تنگستن هستند. این نوع الکترودها بهدلیل دمای ذوب بالا، پایداری حرارتی و دوام زیاد، در بسیاری از صنایع حساس کاربرد دارند. در این مقاله با انواع مختلف آنها، رنگبندی استاندارد و موارد استفادهشان آشنا میشوید.

الکترودهای تنگستن چه هستند؟

در روش TIG، الکترود نقش انتقال جریان الکتریکی را ایفا میکند ولی برخلاف بسیاری از روشهای جوشکاری، مصرف نمیشود. تنگستن که عنصر اصلی این میلههاست، دارای دمای ذوبی بسیار بالاست و مقاومت خوبی در برابر حرارت دارد. همین ویژگیها باعث میشود این نوع الکترود برای جوشهایی تمیز و با دقت بسیار بالا مناسب باشد.

آشنایی با رنگهای رایج در الکترودهای تنگستن

برای سهولت در تشخیص نوع آلیاژ و کاربرد هر الکترود، یک نوار رنگی در انتهای آن درج میشود. این رنگها مطابق با استانداردهای بینالمللی (مانند AWS) مشخص شدهاند:

رنگ سبز (تنگستن خالص): انتخاب مناسب برای جوشکاری با جریان متناوب (AC) مخصوص آلومینیوم و منیزیم. این نوع سادهترین و اقتصادیترین گزینه است.

رنگ قرمز (حاوی توریم): مناسب برای جوشکاری با جریان مستقیم (DC). شروع قوس آسان و پایداری بالای آن، آن را محبوب کرده است. فقط باید در نظر داشت که توریم خاصیت رادیواکتیو دارد.

رنگ آبی (حاوی لانتان): مناسب برای هر دو نوع جریان AC و DC. از لحاظ پایداری و طول عمر، از گزینههای قابل اعتماد محسوب میشود.

رنگ سفید (زیرکونیمدار): عملکرد بسیار خوبی در جوشکاری آلومینیوم با جریان AC دارد و بهدلیل مقاومت در برابر آلودگی، در صنایع حساس مورد توجه قرار میگیرد.

رنگ خاکستری یا نارنجی (حاوی سریم): مناسب برای جریان مستقیم و بهویژه در جریانهای پایین عملکرد قابل توجهی دارد. اغلب در صنایع ظریف مثل الکترونیک استفاده میشود.

چرا انتخاب درست مهم است؟

استفاده از نوع اشتباه میتواند منجر به نتایج نامطلوبی مثل کاهش کیفیت جوش، ناپایداری قوس و حتی آسیب به قطعه کار شود. انتخاب درست، موجب صرفهجویی در زمان، هزینه و افزایش کیفیت تولید میشود. به همین دلیل، شناخت تفاوتهای موجود بین انواع مختلف الکترودها یک ضرورت فنی محسوب میشود.

تفلون گردنه معمولی و گازلنز

0 تومان

تنگستن آبی دلتا

0 تومان

تنگستن سبز دلتا

0 تومان

تنگستن سفید دلتا

0 تومان

تنگستن طلایی دلتا

0 تومان

تنگستن طوسی دلتا

0 تومان

تنگستن فیروزه ای دلتا

0 تومان

تنگستن قرمز دلتا

0 تومان – 650,000 تومانمحدوده قیمت: 0 تومان تا 650,000 تومان

تنگستن مشکی دلتا

0 تومان

کاربردهای متنوع در صنایع مختلف

این الکترودها تقریباً در تمام صنایعی که نیاز به جوشهای دقیق و بدون آلودگی دارند به کار میروند:

هوافضا: جوشهایی با دقت بسیار بالا در ساخت قطعات حیاتی

خودروسازی: اتصال قطعات سبک و دقیق مانند لولههای اگزوز یا بخشهای آلومینیومی

تجهیزات پزشکی: بهدلیل نیاز به جوشهای بسیار تمیز و بدون مواد اضافی

صنایع غذایی و دارویی: برای ساخت تجهیزات استیل ضدزنگ که نباید آلودگی داشته باشند

پتروشیمی و نفت و گاز: جوشکاری لولهها و قطعات تحت فشار با دقت بالا

نکاتی برای استفاده حرفهایتر

برای رسیدن به حداکثر عملکرد از این الکترودها، به نکات زیر توجه کنید:

تیز کردن صحیح نوک الکترود: زاویه تیز شدن نوک تأثیر مستقیمی در تمرکز قوس دارد.

استفاده از ابزار مخصوص برای سنبادهزنی: استفاده از ابزار مشترک باعث آلودگی سطح الکترود میشود.

تنظیم درست جریان: بسته به نوع فلز پایه و نوع الکترود، جریان باید AC یا DC و با قطبیت مناسب تنظیم شود.

انتخاب گاز محافظ مناسب: گاز آرگون یا ترکیبهای مشابه برای جلوگیری از اکسید شدن ناحیه جوش حیاتی هستند.

چگونه الکترود مناسب انتخاب کنیم؟

اگر قصد انتخاب دارید، موارد زیر را بررسی کنید:

نوع فلز پایه (مثلاً فولاد، آلومینیوم، تیتانیوم)

نوع جریان مورد استفاده (AC یا DC)

ضخامت قطعه

نیاز به دقت یا مقاومت خاص در ناحیه جوش

شرایط ایمنی و بهداشتی محیط کاری

نتیجهگیری

شناخت دقیق انواع الکترودهای تنگستن، ویژگیهای فنی آنها و کاربردهایشان، نقشی کلیدی در بهبود کیفیت جوش، کاهش هزینهها و ارتقای ایمنی ایفا میکند. انتخاب صحیح نهتنها به جوشکار امکان انجام کاری دقیق و حرفهای را میدهد، بلکه عمر ابزار و بهرهوری کلی پروژه را نیز افزایش میدهد.