دستورالعمل و متغیرهای جوشکاری زیرپودری که توسط ماشین و یا بصورت کاملا اتوماتیک انجام می شود باید طبق دستورالعمل و دقیق انجام شود.

دستورالعمل جوشکاری زیرپودری

به عبارت دیگر انتخاب صحیح سیم جوش و نوع پودر مورد استفاده و سرعت جوشکاری باید مطابق دستورالعمل جوشکاری زیرپودری متناسب با نیاز انتخاب شود ، در صورتی که جمیع جهات بیش از 10 درصد با آنچه دستورالعمل گفته متغیر باشد، لازم است پس از جوشکاری با انجام تست جوش، کیفیت مورد بررسی قرار گیرد.

کلیپی از تجهیزات و کارکرد دستگاه جوش زیرپودری از کانال آپارات جوسیار

متغیر های جوش زیرپودری

متغیرهای جوش زیرپودری به غیر از چند مورد همگی مانند سایر روشهای جوشکاری قوس الکتریکی است.

در جوشکاری زیرپودری نوع سیم جوشکاری، پودر جوشکاری بر اساس خواص مکانیکی مورد نیاز در محصول انتخاب می شود . قطر سیم جوش زیرپودری به اندازه مقطع جوشکاری و نوع جریان الکتریکی مورد نظر و همچنین به تعداد پاس جوشکاری در آن مفصل یا متالورژی خاص قطعه کار بستگی دارد.

افزایش تعداد پاس ( دفعات ) جوش معمولا باعث ایجاد کیفیت بالاتر جوش می شود. قطبیت مورد استفاده نیز بستگی به مقدار مورد نیاز از رسوب و نفوذ دارد.

متغیر های اصلی که روی جوش زیرپودری تاثیر گذارند عبارت است از گرمای ورودی که شامل جریان الکتریکی، ولتاژ قوس و سرعت حرکت ارابه است. در این بین موثرترین عامل میزان جریان الکتریکی است.

بدین ترتیب جریان الکتریکی در جوشکاری تک پاس باید به قدر کافی زیاد باشد تا نفوذ انجام شود همچنین آنقدر زیاد نباشد که باعث سوختگی شود. در جوشکاری چند پاس ( دفعات مکرر ) جریان الکتریکی باید در هر پاس متناسب با ایجاد جوش مورد نظر باشد، در این مورد نیز هرچه جریان بیشتر باشد عمق و رسوب بیشتر می شود.

قابلیت تغییر ولتاژ در جوش زیرپودری محدوده کوچک تری را شامل می شود و بر پهنا و شکل سطح جوش تاثیر گذار خواهد بود.

سیم جوش در جوشکاری زیرپودری

به این ترتیب افزایش ولتاژ باعث پهن و صاف تر شدن مهره جوش می شود، افزایش بسیار بالای ولتاژ ممکن است باعث ایجاد ترک خوردگی در سطح جوش شود ، دلیل این اتفاق افزایش مقدار پودر جوش ذوب شده در محل جوشکاری و عدم خروج آنها از سطح جوش است.

در نتیجه انعطاف و شکل پذیری جوش کاهش پیدا می کند همچنین مصرف پودر جوشکاری نیز افزایش می یابد.استفاده از ولتاژ پایین تر قوس نازک تر در نتیجه نفوذ بهتر را ایجاد می کند اما به دلیل قطر کمتر مهره جوش، تاج جوش بلند و برداشتن سرباره سخت تر خواهد بود.

سرعت حرکت دستگاه جوش زیرپودری هم بر عرض مهره جوش و هم بر نفوذ آن موثر است. سرعت بیشتر حرکت ارابه جوش زیرپودری مهره باریکتر و عمق نفوذ کمتری ایجاد می کند. افزایش سرعت زمانی که مهره های کوچک و حداقل نفوذ مورد نیاز است یک مزیت است.

البته تناسب افزایش سرعت باید در مقابل کنترل سطح نفوذ و تخلخل جوش باشد، چرا که در حرکت سریع ارابه، سرعت خنک شدن زیادتر و خروج گاز و سرباره کند تر می شود. اما کاهش زیاد سرعت باعث می شود سیم جوشکاری در حوضچه جوش باقی بماند و شکل مهره جوش تغییر کند همچنین باعث پاشش جرقه و مصرف بیشتر پودر می شود.

دستورالعمل و متغیرهای جوشکاری زیرپودری

متغیرهای ثانویه شامل زاویه سیم جوشکاری با قطعه کار، زاویه قطعه کار، ضخامت لایه پودر ذوب شده (شار) و فاصله بین ورود جریان و قوس است. عامل اخیر شرح داده شده چسبندگی نامیده می شود، که تاثیر قابل توجهی بر جوش دارد.

جوش صنعتی جوشکاری زیر پودری

به طور معمول فاصله بین نازل و قطعه کار بین 25 تا 38 میلیمتر است، اگر چسبندگی به بیش از این مقدار افزایش یابد باعث گرم شدن سیم جوش و رسوب بیشتر در محل جوش می شود. افزایش چسبندگی نفوذ به فلز پایه را کاهش می دهد بنابراین باید میزان آن مورد توجه قرار گیرد.

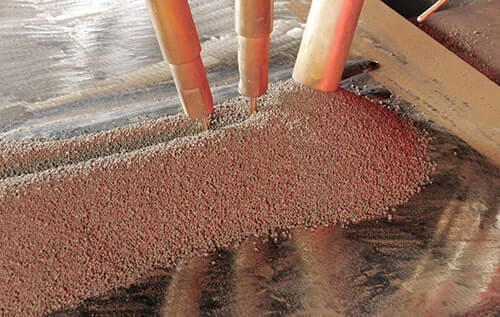

عمق لایه شار یا پودر ذوب شده باید مورد توجه قرار گیرد. اگر بسیار نازک باشد قوس بیش از حد بوجود می آید و باعث جرقه و پاشش می شود و نتیجه جوش متخلخل خواهد بود .

اگر عمق لایه شار یا پودر ذوب شده بیش از حد باشد ممکن است جوش حاصل باریک و قوز دار شود. مقدار زیاد پودر جوش در جریان جوشکاری باعث خروج گازهای بیشتر از سطح جوش و ایجاد حفره در سطح جوش می شود

نکاتی در مورد استفاده از فرآیند جوشکاری زیرپودری

یکی از کاربردهای اصلی جوش زیرپودری در جوشهای چرخشی است، زمانی که تجهیزات جوشکاری ثابت و قطعه کار روی یک قالب چرخش می کند. جوش زیرپودری را میتوان در قطر خارجی و یا داخلی استفاده نمود روش کار از این قرار است که جوش زیرپودری یک حوضچه مذاب بزرگ ایجاد می کند و سرباره ایجاد شده تمایل به حرکت دارد.

بنابراین زمانی که قرار است قطرهای خارجی را جوشکاری کنیم موقعیت نازل باید کاملا عمود بر سطح کار قرار گیرد ( ساعت 12) به طوری که فلز قطعه کار قبل از اینکه به دلیل رونده بودن حرکت کند خنک و سفت شود.

دستورالعمل و متغیرهای جوشکاری زیرپودری

اگر قطر کوچک تری را در این حالت جوشکاری کنید کار سخت تر می شود. موقعیت نا مناسب سیم جوش احتمال به دام افتادن سرباره و یا کیفیت پایین سطح جوش را دارد. زاویه سیم جوش در زمان جوشکاری محیط داخلی باید تغییر کند و روی ساعت 6 قرارگیرد.

در صورتی که همه عوامل تاثیر گذار در جوشکاری زیرپودری ثابت فرض شود در جوشکاری سرپائینی مهره جوش پهن تر و نفوذ آن کمتر است، اگر جوش در سربالایی انجام شود مهره جوش نفوذ عمیق تر و باریک تر می شود.

تغییر زاویه سیم جوش با سطح قطعه کار، در صورت مسطح فرض کردن سطح قطعه کار می تواند باعث تغییر قطر مهره و عمق نفوذ جوش می شود.

ایجاد جوش یک طرفه با نفوذ کامل به ریشه از خصوصیات جوش زیرپوری است. برای این کار باید از جریان الکتریکی زیاد و الکترود مثبت استفاده کرد.

اگر قطعه کار کاملا پخ زنی شده باشد و سطح ریشه کوچک باشد باید از پشت بند به اشکال مختلف برای محافظت از حرکت مذاب استفاده نمود.

به دلیل اینکه پودر مذاب بسیار سیال است می تواند از دهانه های باریک عبور کند پس از آن فلز مذاب نیز همین مسیر را طی می کند و احتمال ذوب بیشتر به جای ایجاد سطح جوش و مهره جوش وجود دارد بنابراین پشت بند ها باید پشت سطح جوش قرار گیرد.

از میله های مسی می توانید برای جلوگیری از حرکت شار و مذاب در زمان جوشکاری فلزهای نازک استفاده نمایید. مس خاصیت انتقال حرارتی بسیار مناسب دارد و به سادگی توسط آب خنک می شود و می توان آن را از محوطه جوش خارج نمود.