انواع مختلف جوشکاری زیرپودری

مقدمه

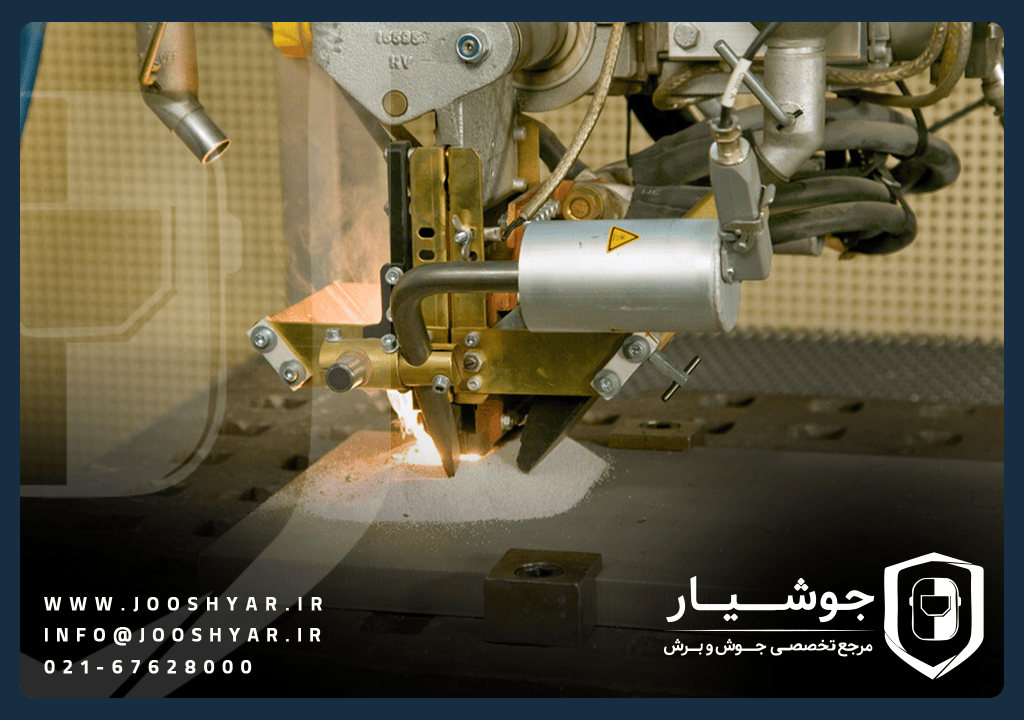

در صنایع سنگین مانند کشتیسازی، ساخت سازههای فولادی، خطوط لوله و پلسازی، جوشکاری نیازمند روشهایی با نفوذ بالا، کیفیت پایدار و سرعت قابل قبول است. یکی از بهترین روشهایی که این ویژگیها را بهصورت همزمان فراهم میکند، جوشکاری زیرپودری است.

جوشکاری زیرپودری (Submerged Arc Welding یا SAW) نوعی روش جوشکاری قوسی است که در آن قوس بین الکترود و قطعهکار در زیر لایهای از پودر محافظ پنهان میشود. پودر جوش مانع از انتشار نور، گاز و دود میشود و کیفیت جوش را بالا میبرد.

در این مقاله، به صورت جامع به انواع جوشکاری زیرپودری، کاربردهای هر نوع، مزایا و معایب آنها میپردازیم تا درک کاملی از این تکنولوژی مهم صنعتی بهدست آورید.

اصول جوشکاری زیرپودری

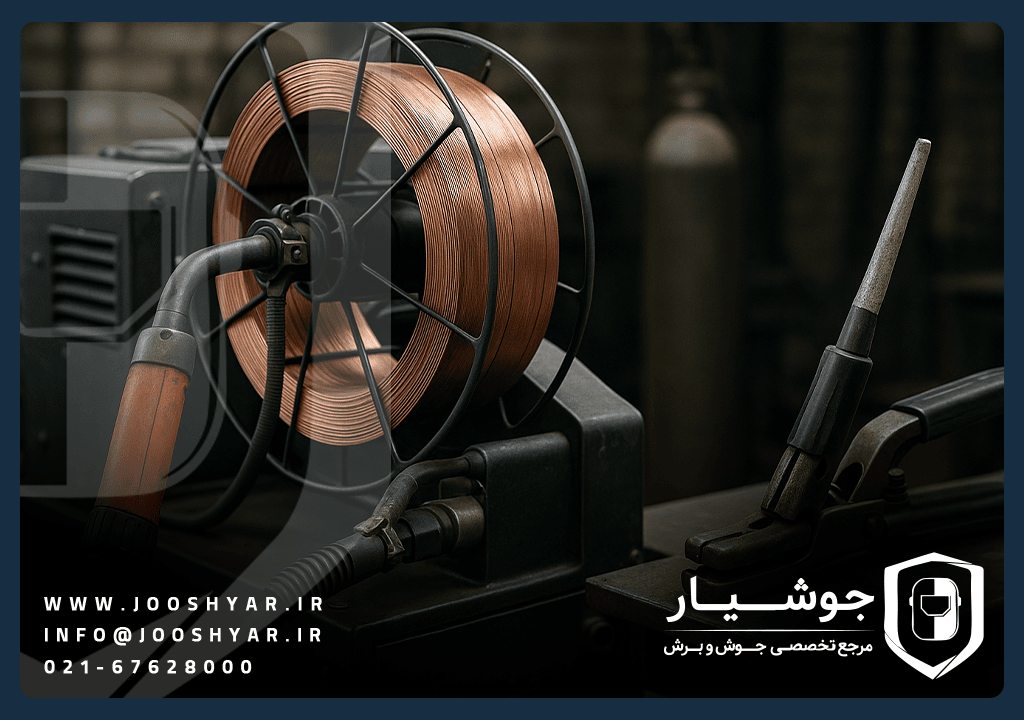

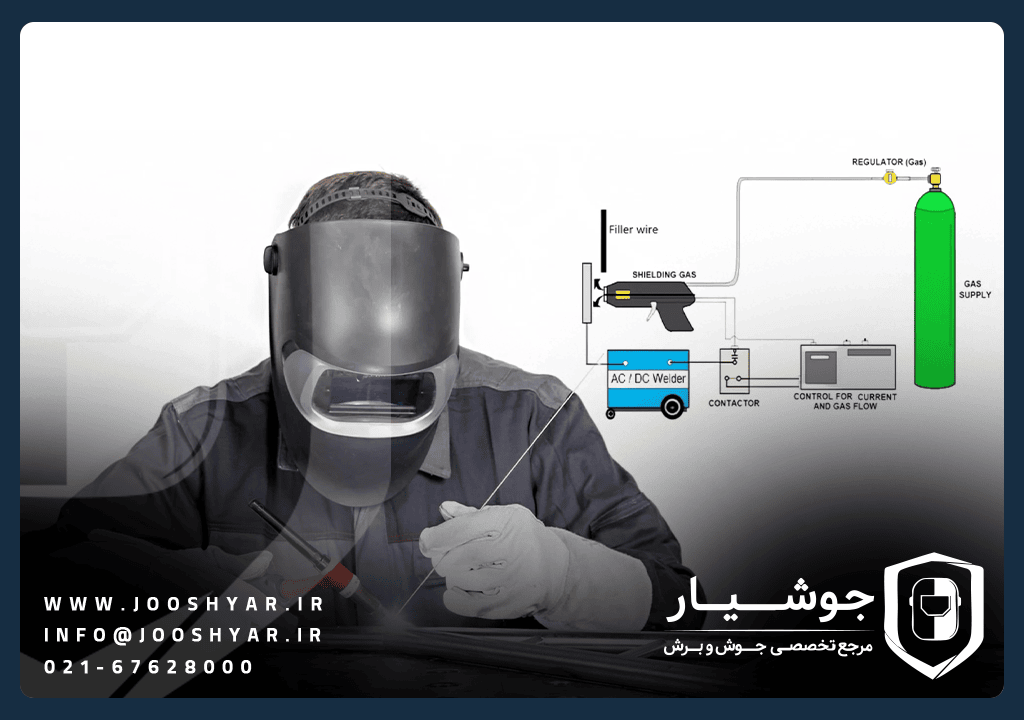

جوشکاری زیرپودری یک روش نیمهاتوماتیک یا تماماتوماتیک است که از یک الکترود فلزی مصرفشونده استفاده میکند. جریان الکتریکی قوس ایجاد میکند و حرارت آن فلز پایه و الکترود را ذوب مینماید. در عین حال، پودری گرانولی از مواد معدنی روی منطقه جوش ریخته میشود که از حوضچه مذاب محافظت میکند.

پودر جوش علاوه بر محافظت، میتواند ترکیب شیمیایی فلز جوش را هم بهبود دهد و اکسیژن یا نیتروژن اضافی را جذب کند.

دستهبندی انواع جوشکاری زیرپودری

انواع جوشکاری زیرپودری بر اساس پارامترهای مختلفی طبقهبندی میشود که در ادامه به مهمترین آنها میپردازیم:

۱. جوشکاری زیرپودری با سیم تکالکترودی (Single Wire SAW)

این نوع، متداولترین روش جوشکاری زیرپودری است که تنها از یک سیم الکترود استفاده میکند. تجهیزات سادهتر و تنظیمات آسانتری دارد و برای جوشهای خطی مستقیم در ضخامتهای معمولی مناسب است.

ویژگیها:

هزینه کمتر

مناسب برای ورقهای تا ضخامت ۲۵ میلیمتر

راندمان متوسط

کنترل آسان ولتاژ و آمپر

۲. جوشکاری زیرپودری با سیم دوتایی (Twin Wire SAW)

در این روش، دو الکترود همزمان تغذیه میشوند اما از یک منبع جریان مشترک استفاده میکنند. این روش برای افزایش نرخ رسوب جوش و افزایش سرعت بهکار میرود.

مزایا:

سرعت جوشکاری بالاتر

حوضچه مذاب گستردهتر

مناسب برای پروژههای سنگین صنعتی

۳. جوشکاری زیرپودری موازی با دو منبع (Tandem SAW)

در جوشکاری تاندوم، دو الکترود بهصورت پشت سر هم و با منابع تغذیه مستقل به قطعه اعمال میشوند. هر الکترود بهطور مستقل قابل کنترل است و این ویژگی باعث افزایش کنترل روی پروفیل جوش میشود.

کاربردها:

خطوط لوله فشار بالا

جوشکاری طولی در مخازن

اتصالات فلزات ضخیم با نفوذ زیاد

۴. جوشکاری با سیم نواری (Strip SAW)

در این نوع، بهجای سیم گرد معمولی از نوارهای پهن فلزی بهعنوان الکترود استفاده میشود. این روش معمولاً برای پوششدهی (Cladding) سطحی روی قطعات بهکار میرود.

موارد مصرف:

پوشش ضدسایش

محافظ خوردگی در محیطهای شیمیایی

روکشکاری مخازن نفت و گاز

۵. جوشکاری با چند سیم (Multi-Wire SAW)

در این روش، سه یا چند الکترود بهطور همزمان در یک خط جوش فعالیت میکنند. این روش برای پروژههایی با نیاز به رسوب زیاد فلز و زمان کم طراحی شده است.

ویژگیها:

بسیار پرسرعت

نیازمند تجهیزات پیشرفته

مناسب برای اتصالات سنگین اسکلت فلزی

سیم جوش توپودری NAWEL RAIL

0 تومان

سیم جوش توپودری NAWEL Tool SKD11

0 تومان

سیم جوش توپودری 410 NAWEL Corrosion

0 تومان

سیم جوش توپودری NAWEL Alloy 450

0 تومان

سیم جوش توپودری NAWEL Impact 600

0 تومان

سیم جوش توپودری NAWEL Abrasion Ultrahard B

0 تومان

سیم جوش توپودری NAWEL Corrosion 414

0 تومان

سیم جوش توپودری NAWEL Abrasion TiC

0 تومان

سیم جوش توپودری NAWEL Abrasion LCBN

0 تومان

سیم جوش توپودری NAWEL Abrasion C

0 تومان

سیم جوش توپودری NAWEL Tool SKD6

0 تومانتفاوت بین انواع جوشکاری زیرپودری

اگرچه تمامی این روشها زیرمجموعه جوشکاری SAW هستند، تفاوتهای مهمی در عملکرد، سرعت، کیفیت، قیمت و کاربرد دارند. به طور خلاصه:

روش تکسیم برای کارهای سبک و متوسط مناسب است.

روش دو سیم و تاندوم برای اتصالات با عمق زیاد و سرعت بالا استفاده میشوند.

روش نواری کاربرد خاص در پوششدهی صنعتی دارد.

چند سیم برای سرعت و تولید بالا در کارگاههای صنعتی بزرگ مناسب است.

مزایای کلی جوشکاری زیرپودری

در تمامی انواع جوشکاری زیرپودری، مزایای زیر مشترکاند:

کیفیت بالای جوش: به دلیل حفاظت کامل از حوضچه مذاب

سرعت بالا: بهویژه در روشهای دو سیم و چند سیم

مناسب برای جوش طولانی و پیوسته

عدم پاشش (اسپاتر) و کاهش نیاز به تمیزکاری

امکان اتوماسیون کامل در خطوط تولید

معایب و محدودیتها

با وجود مزایا، برخی محدودیتها در استفاده از انواع جوشکاری زیرپودری وجود دارد:

عدم دید مستقیم به قوس به دلیل وجود پودر

نیاز به تجهیزات سنگین و ثابت

نامناسب برای سطوح غیر افقی یا بالا سری

عدم قابلیت جوش فلزات نازک یا حساس

نیاز به حذف پودر استفاده شده یا باقیمانده

انتخاب نوع مناسب جوشکاری زیرپودری

برای انتخاب مناسبترین نوع از بین انواع جوشکاری زیرپودری، باید چند عامل را در نظر گرفت:

ضخامت قطعه: روشهای چند سیم برای ضخامتهای بالا بهتر است.

مقدار جوش مورد نیاز: پروژههای انبوه صنعتی نیاز به سرعت بالاتر دارند.

جنس فلز پایه: آلیاژهای خاص ممکن است با برخی روشها بهتر کار کنند.

شرایط پروژه: فضای کار، محدودیت حرارتی، دسترسی و...

بودجه پروژه: برخی روشها تجهیزات گرانتری دارند.

کاربردهای صنعتی انواع جوشکاری زیرپودری

ساخت مخازن تحت فشار

اتصال ورقهای فولادی ضخیم

ساخت تیرهای I شکل در سازهها

خطوط انتقال نفت و گاز

صنعت کشتیسازی و پتروشیمی

نوسازی قطعات صنعتی از طریق پوششدهی

نکات ایمنی در جوشکاری زیرپودری

استفاده از تجهیزات ایمنی مانند دستکش و ماسک

تهویه مناسب به دلیل انتشار گازهای شیمیایی

کنترل صحیح سیم تغذیه و پودر

نگهداری منظم تجهیزات الکتریکی

جلوگیری از تجمع گرد و غبار پودر جوش در محیط کار

نتیجهگیری

انواع جوشکاری زیرپودری ابزارهای قوی و تخصصی برای صنایع بزرگ هستند. از روش تکسیم گرفته تا سیستمهای پیچیده چند سیم، هر نوع از این فناوری پاسخگوی نیاز متفاوتی در جوشکاری صنعتی است. انتخاب درست بر اساس نوع پروژه، ضخامت قطعه و شرایط محیطی، تأثیر مستقیمی بر کیفیت نهایی، هزینه و ایمنی عملیات دارد.

در نهایت، شناخت درست از انواع روشهای جوشکاری زیرپودری به مهندسان و تکنسینها این امکان را میدهد که با دانش فنی کامل، بهترین تصمیم را برای فرآیند جوش خود اتخاذ کنند.