12 راهکار موثر برای کاهش هزینه های جوشکاری

مقدمه

در محیطهای صنعتی، جوشکاری یکی از پرهزینهترین مراحل ساخت و تولید به شمار میرود. این هزینهها تنها به مصرف الکترود و گاز محدود نمیشوند، بلکه شامل زمان، نیروی انسانی، انرژی مصرفی، تجهیزات و میزان ضایعات نیز هستند. به همین دلیل، کاهش هزینههای جوشکاری نهتنها یک اقدام اقتصادی، بلکه یک استراتژی حیاتی برای افزایش بهرهوری و رقابتپذیری در تولید محسوب میشود.

در این مقاله، با تمرکز بر موضوع «12 راهکار موثر برای کاهش هزینههای جوشکاری»، به بررسی اصولیترین و کاربردیترین روشهایی میپردازیم که در صنایع پیشرو برای بهینهسازی فرآیند جوش مورد استفاده قرار میگیرند.

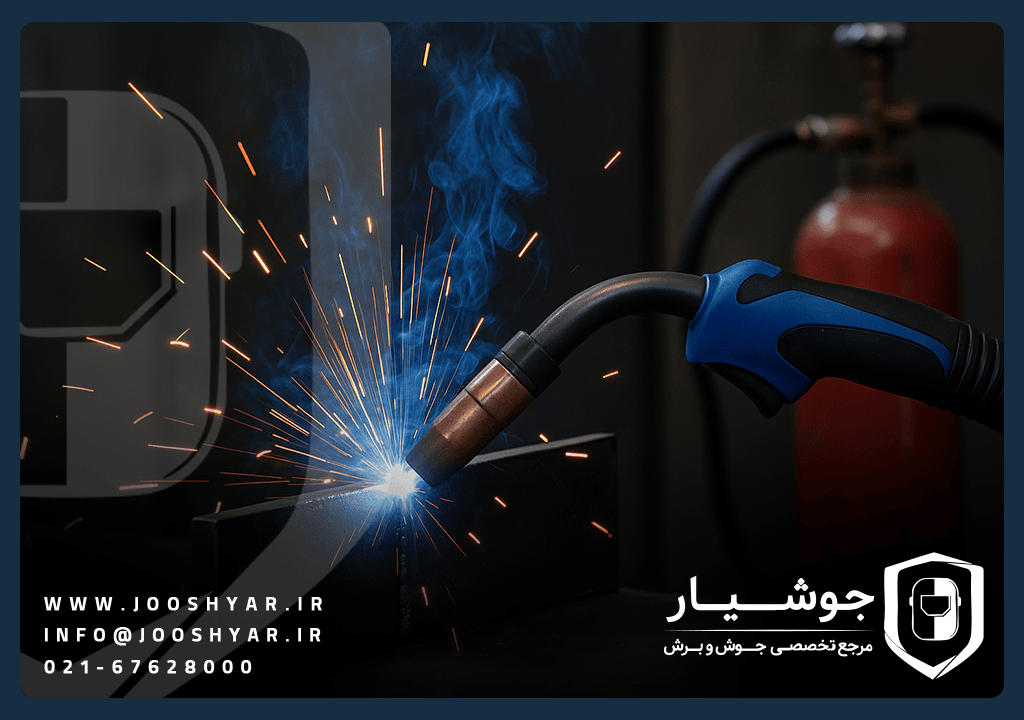

1. انتخاب صحیح فرآیند جوشکاری

یکی از کلیدیترین عوامل تأثیرگذار بر هزینه نهایی جوشکاری، انتخاب درست نوع فرآیند است. بسته به نوع قطعه، ضخامت فلز، شرایط محیطی و الزامات پروژه، فرآیندهایی مانند MIG، TIG، SMAW یا FCAW ممکن است مزیتهای مختلفی داشته باشند.

مزیت: با تطبیق فرآیند با کاربرد، میتوان از منابع انرژی، مواد مصرفی و زمان بهطور بهینه استفاده کرد و ضایعات را کاهش داد.

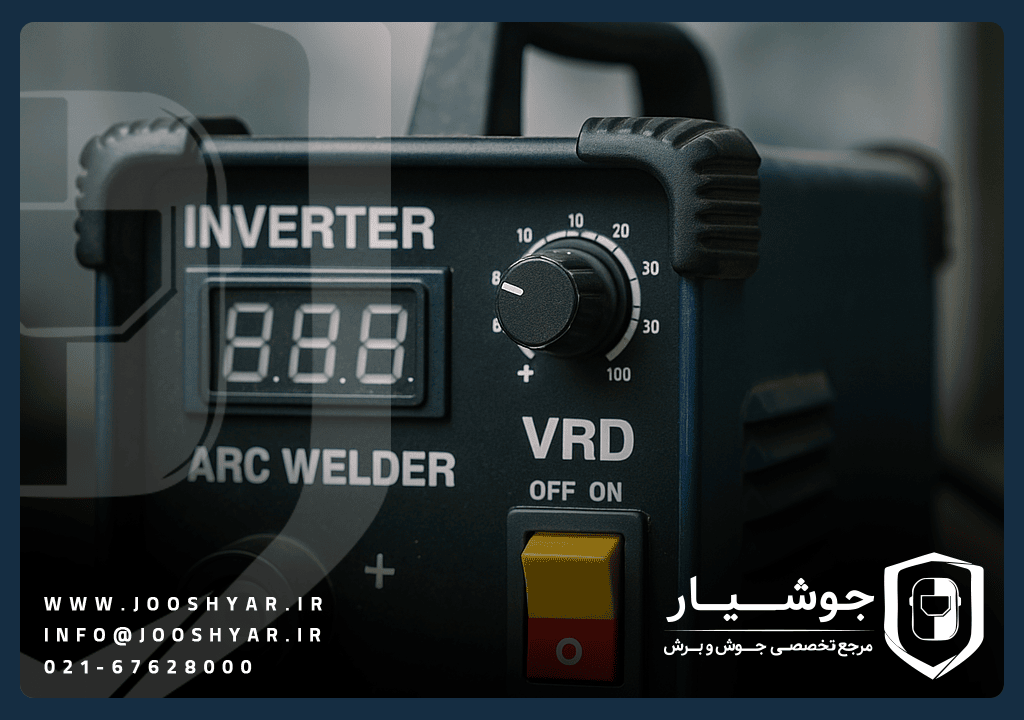

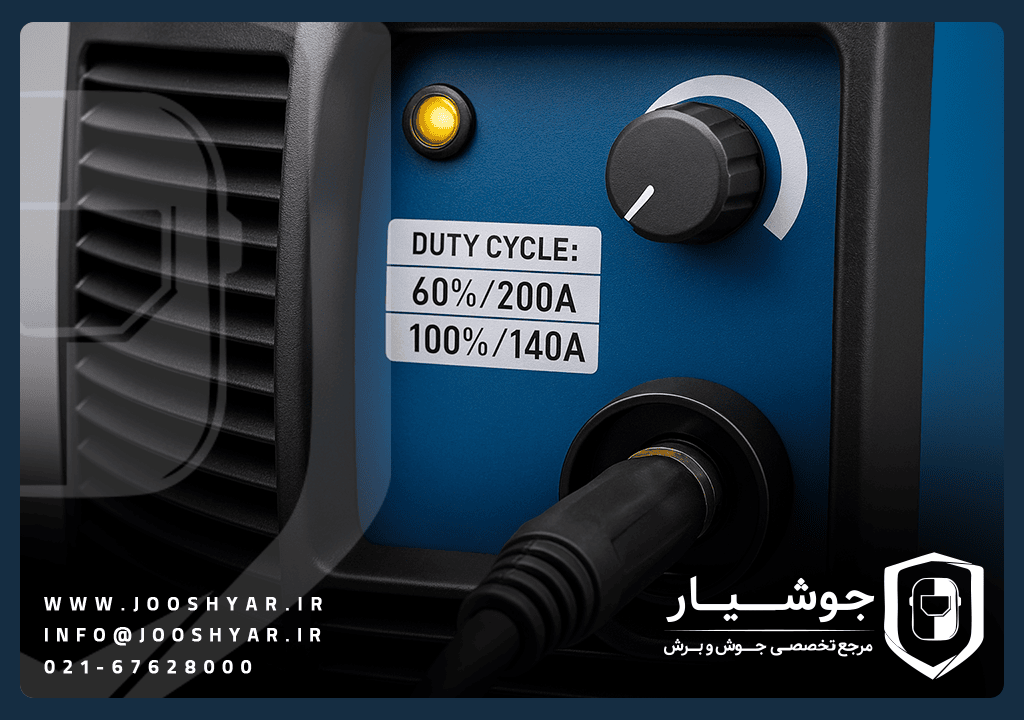

2. استفاده از پارامترهای جوشکاری بهینه

ولتاژ، آمپر، سرعت تغذیه سیم، پیشگرمایش و زاویه مشعل عواملی هستند که تأثیر مستقیمی بر کیفیت و زمان جوش دارند. تنظیم نادرست این پارامترها منجر به جوشکاری بیشازحد یا ناقص میشود که هزینههای اصلاح و دوبارهکاری را افزایش میدهد.

راهکار: استفاده از دستورالعملهای WPS (Welding Procedure Specification) استاندارد و کالیبراسیون منظم تجهیزات.

3. آموزش و ارتقای مهارت جوشکاران

یکی از موثرترین راهکارها برای کاهش هزینههای جوشکاری، سرمایهگذاری روی آموزش نیروی انسانی است. جوشکار ماهر، مصرف کمتری از مواد دارد، خطای کمتری مرتکب میشود و کیفیت جوش بالاتری ارائه میدهد.

مزایا: کاهش دوبارهکاری، افزایش سرعت و دقت، و کاهش مصرف مواد.

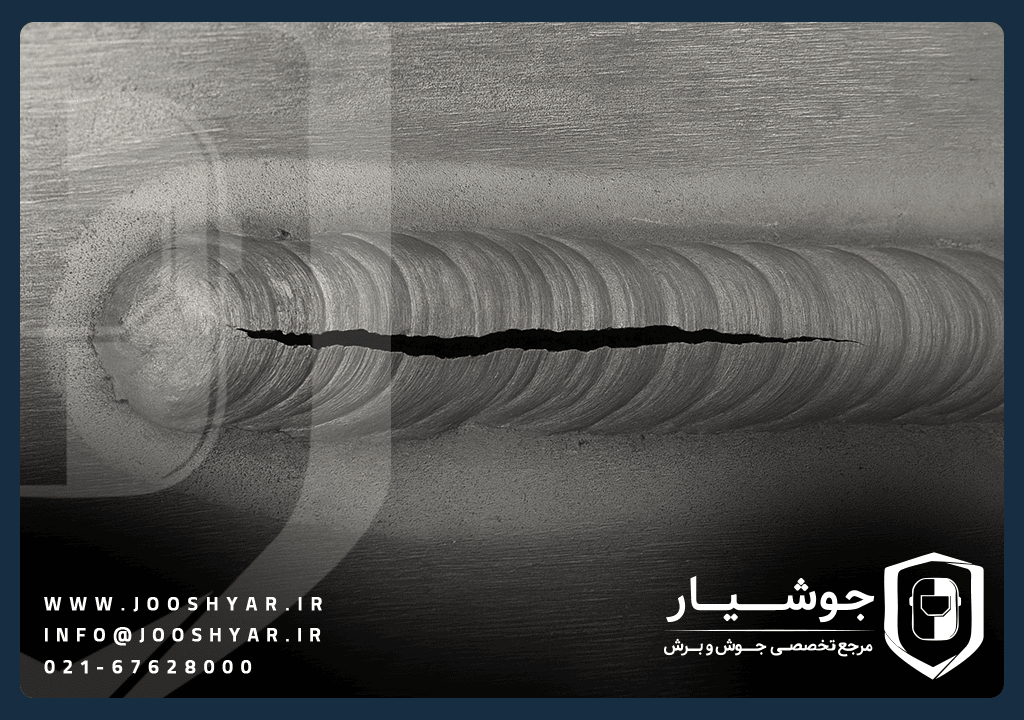

4. جلوگیری از جوشکاری اضافی (Overwelding)

بسیاری از هزینههای پنهان در صنعت جوش ناشی از اعمال جوش بیش از حد مورد نیاز طراحی است. جوشکاری بیش از حد منجر به مصرف اضافی فلز پرکننده، گاز محافظ، انرژی و زمان میشود.

راهکار: استفاده از طراحی مهندسی دقیق و نظارت کیفی بر انطباق جوش با نقشه.

5. بهینهسازی طراحی قطعات برای جوشکاری

طراحی اولیه نقش تعیینکنندهای در مصرف انرژی و زمان دارد. زوایای دسترسی، تعداد پاسها، نوع درز و میزان پیشگرمایش، همگی از طریق طراحی بهینه قابل کنترل هستند.

مثال: جایگزینی درز V شکل با درز K یا کاهش ضخامت قطعه در ناحیه جوش.

6. استفاده از فیکسچر و جیگهای دقیق

در بسیاری از پروژهها، وقت و هزینه زیادی صرف تراز کردن و نگهداری قطعات هنگام جوش میشود. با استفاده از ابزارهای نگهدارنده دقیق، میتوان زمان آمادهسازی را کاهش داد و کیفیت جوش را بهبود بخشید.

نتیجه: کاهش دوبارهکاری، افزایش تکرارپذیری و ایمنی اپراتور.

سیم جوش توپودری NAWEL Impact 600

0 تومان

قاب سانترال دلتا

0 تومان

سرامیک WP12

0 تومان

گردنه WP26 دلتا

0 تومان

7. نگهداری و کالیبراسیون تجهیزات جوشکاری

دستگاههای جوش اگر بهدرستی کالیبره و نگهداری نشوند، ممکن است ولتاژ و جریان نادرستی اعمال کنند که منجر به جوش ناسازگار و افزایش ضایعات میشود.

اقدام: اجرای برنامه زمانبندیشده برای بازرسی و کالیبراسیون تجهیزات.

8. استفاده از سیم جوش و الکترود با کیفیت

مصرف مواد بیکیفیت اغلب منجر به آلودگی جوش، پاشش زیاد، شکست در تستها و دوبارهکاری میشود که هزینه تمامشده را بالا میبرد.

راهکار: خرید از تولیدکنندگان معتبر، بررسی تطابق مشخصات فنی و استفاده از مواد مصرفی سازگار با متریال پایه.

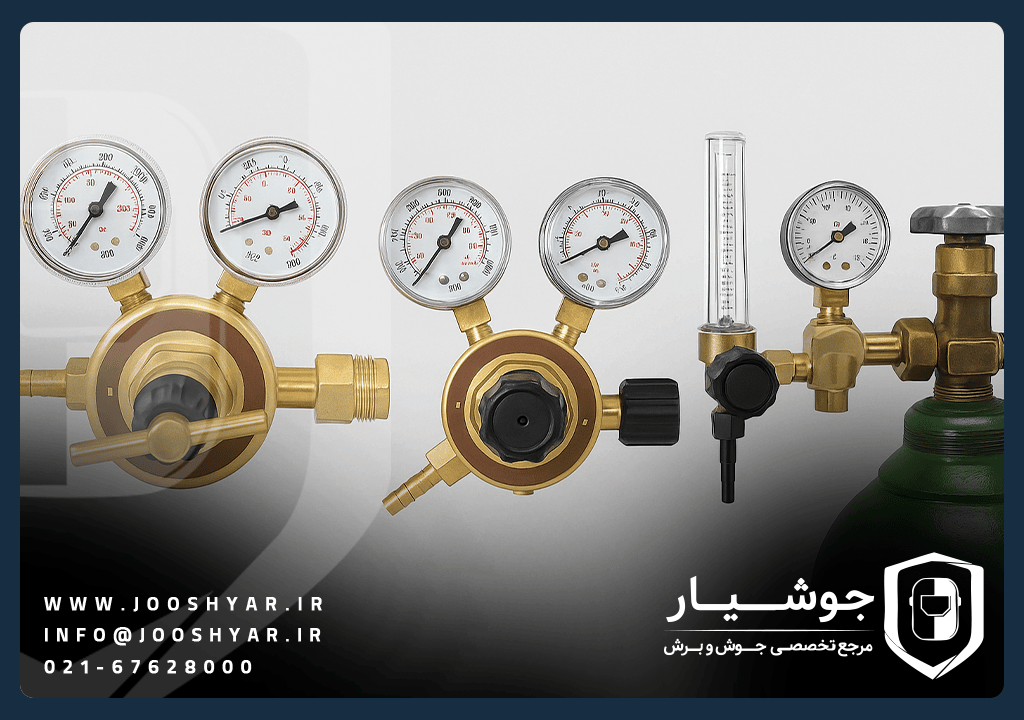

9. کنترل بهینه مصرف گاز محافظ

گاز محافظ یکی از مهمترین و پرهزینهترین اجزای جوشکاری قوسی است. تنظیم نامناسب فشار گاز یا نشت از شیلنگها منجر به هدررفت قابلتوجهی میشود.

راهکار: استفاده از رگلاتورهای دقیق، بررسی نشت، تنظیم فشار استاندارد و استفاده از سیستمهای مانیتورینگ مصرف گاز.

10. پیادهسازی سیستم مدیریت کیفیت جوش (Welding Quality Management)

ایجاد ساختار سازمانی برای کنترل کیفیت جوش، ثبت مستندات، تحلیل ریشهای عیوب و اصلاح فرآیند، یکی از مهمترین گامها در کاهش هزینههای پنهان در تولید است.

مزیت: کاهش عیوب ساختاری، افزایش قابلیت ردیابی و جلوگیری از خرابیهای پرهزینه.

11. استفاده از فناوریهای نوین مانند جوشکاری مکانیزه یا روباتیک

در پروژههای تیراژ بالا یا قطعات حساس، استفاده از روباتهای جوشکار و تجهیزات مکانیزه منجر به یکنواختی، دقت و سرعت بیشتر میشود.

نتیجه: کاهش خطای انسانی، افزایش بهرهوری و بازگشت سرمایه در بلندمدت.

12. بازیافت و مدیریت پسماند جوشکاری

باقیماندههای الکترود، گل جوش، قطعات معیوب و مواد مصرفی باید به شکل اصولی جمعآوری و بازیافت شوند. عدم مدیریت صحیح آنها باعث اتلاف منابع و هزینههای اضافی میشود.

راهکار: ایجاد رویههای مدیریت پسماند صنعتی و بازیافت مواد فلزی.

جمعبندی

در این مقاله تلاش کردیم با نگاهی تحلیلی، 12 راهکار موثر برای کاهش هزینههای جوشکاری را بر اساس اصول فنی و مدیریتی بررسی کنیم. هر یک از این راهکارها نهتنها منجر به کاهش هزینههای مستقیم مانند مواد مصرفی و انرژی میشود، بلکه با کاهش خطا، افزایش کیفیت و بهبود بهرهوری، اثرات بلندمدتی بر سودآوری کسبوکار خواهد داشت.

پیادهسازی این راهکارها نیازمند برنامهریزی دقیق، آموزش مستمر، سرمایهگذاری هدفمند و همکاری تیمهای فنی، مهندسی و مدیریتی است. در نهایت، آنچه باعث تمایز سازمانهای پیشرو میشود، توجه به جزئیاتی است که منجر به بهینهسازی تمام فرآیندهای تولیدی از جمله جوشکاری میگردد.