ترک جوش چیست و چه زمانی اتفاق می افتد؟ راهکار حل آن

مقدمه

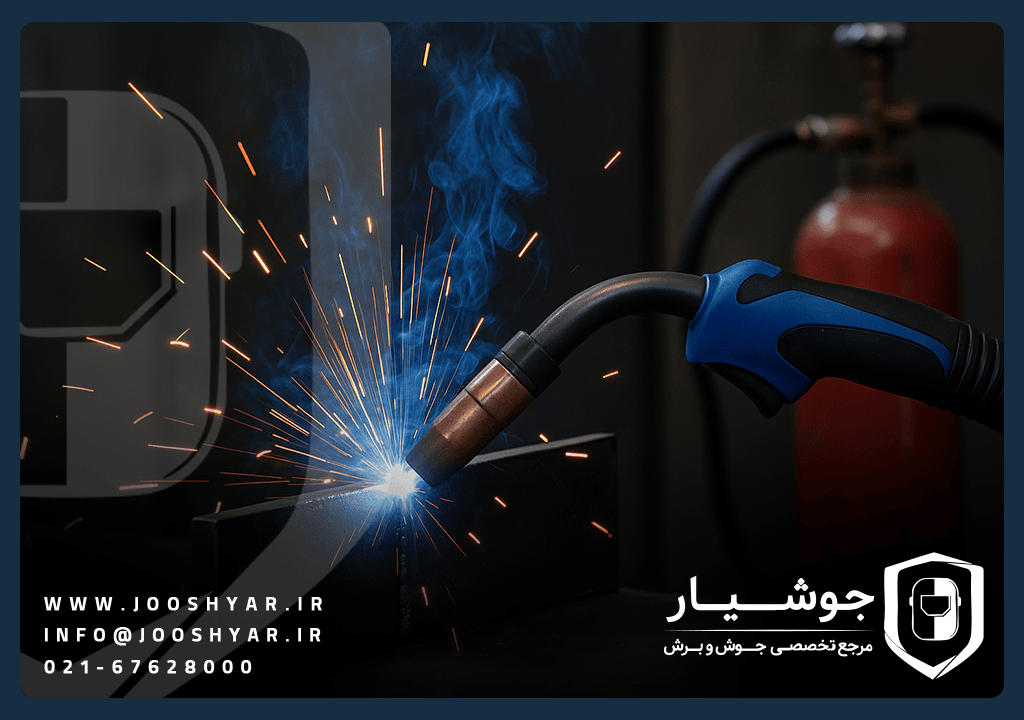

در صنایع فلزی، ساختمانسازی، خودروسازی و بسیاری از پروژههای مهندسی، جوشکاری بهعنوان یکی از اصلیترین فرآیندهای اتصال قطعات فلزی به شمار میرود. با این حال، یکی از مشکلات رایج در این فرآیند، ترک جوشکاری (Weld Cracking) است. بروز ترک در محل جوش میتواند عواقب جدی از جمله کاهش استحکام سازه، افزایش هزینهها و حتی خطرات ایمنی در پی داشته باشد.

در این مقاله به بررسی دقیق اینکه ترک جوش چیست، چه زمانی و چرا اتفاق میافتد، انواع ترکها، دلایل ایجاد آنها و مهمترین روشهای جلوگیری و ترمیم ترک جوش میپردازیم.

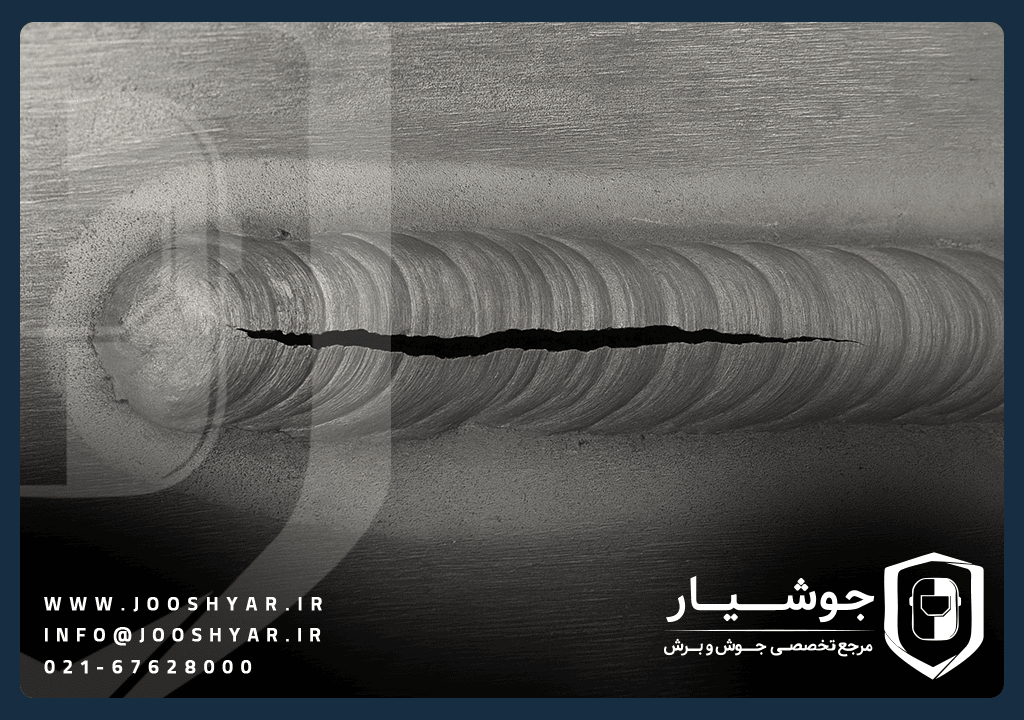

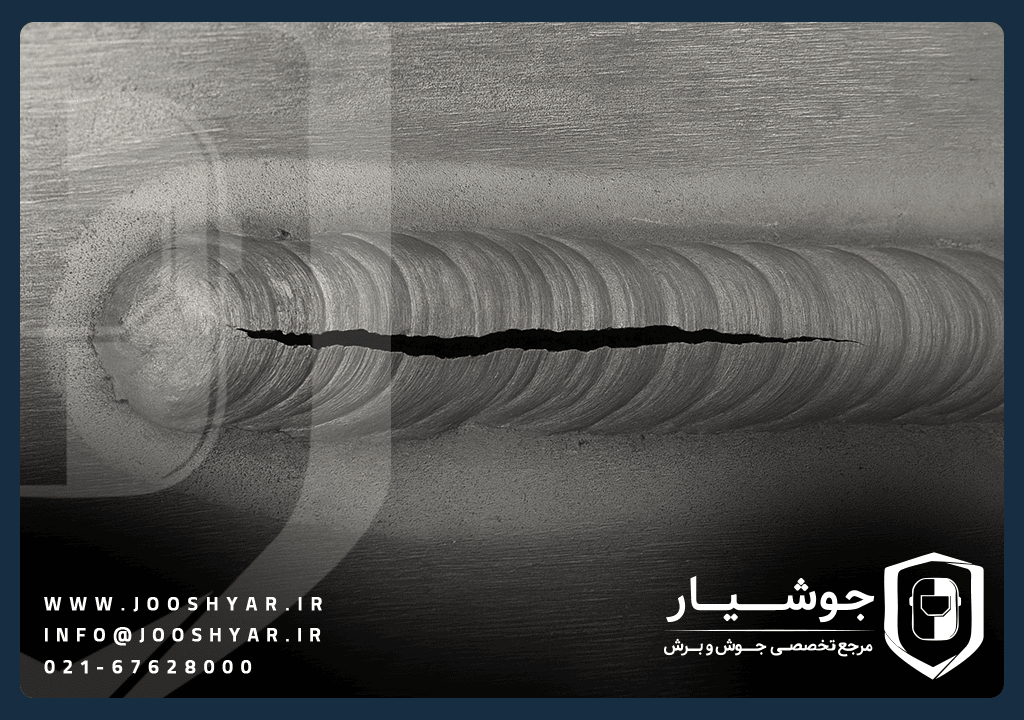

ترک جوشکاری چیست؟

ترک جوشکاری نوعی عیب متالورژیکی در اتصال جوشی است که در اثر تنشهای پسماند، ترکیب نامناسب فلز پایه و الکترود، طراحی ضعیف اتصال یا شرایط محیطی خاص پدید میآید. این ترکها معمولاً با چشم غیرمسلح قابل رؤیت هستند اما در برخی موارد نیاز به آزمایشهای غیرمخرب (NDT) مانند التراسونیک (UT) یا تست مایع نافذ (PT) دارند.

انواع ترک در جوش

ترکها بسته به زمان، محل و دلیل بروز، دستهبندیهای مختلفی دارند. رایجترین انواع ترک جوشکاری عبارتند از:

1. ترک گرم (Hot Crack)

این نوع ترک در حین انجماد جوش یا بلافاصله پس از آن به وجود میآید و دلیل اصلی آن حضور عناصر کمحلشونده مانند گوگرد و فسفر، یا سرعت بالای سرد شدن است.

2. ترک سرد (Cold Crack)

این ترکها ممکن است چند ساعت یا حتی چند روز پس از جوشکاری ظاهر شوند. مهمترین دلیل آن تنشهای پسماند و وجود هیدروژن در منطقه جوش یا منطقه متاثر از حرارت (HAZ) است. فولادهای کربن متوسط و فولادهای پرکربن بیشترین حساسیت را نسبت به ترک سرد دارند.

3. ترک طولی و عرضی

این ترکها معمولاً در امتداد یا عمود بر امتداد جوش به وجود میآیند. ترک طولی در راستای خط جوش و ترک عرضی معمولاً در نتیجه تنشهای جانبی پدیدار میشود.

4. ترک در فلز پایه (Base Metal Crack)

این نوع ترک خارج از ناحیه جوش ایجاد میشود اما مستقیماً تحت تأثیر تنشهای ناشی از جوشکاری است.

چرا ترک جوش اتفاق میافتد؟

دلایل ایجاد ترک جوشکاری را میتوان در سه دسته اصلی طبقهبندی کرد:

1. عوامل متالورژیکی

استفاده از فلز پایه یا فیلرنامناسب

وجود ناخالصیهای گوگرد، فسفر یا هیدروژن

ساختار کریستالی نامطلوب در ناحیه HAZ

2. عوامل حرارتی و مکانیکی

سرعت سرد شدن بالا

تنشهای پسماند ناشی از انقباض جوش

طراحی ضعیف اتصال و مونتاژ نادرست

3. عوامل فرآیندی

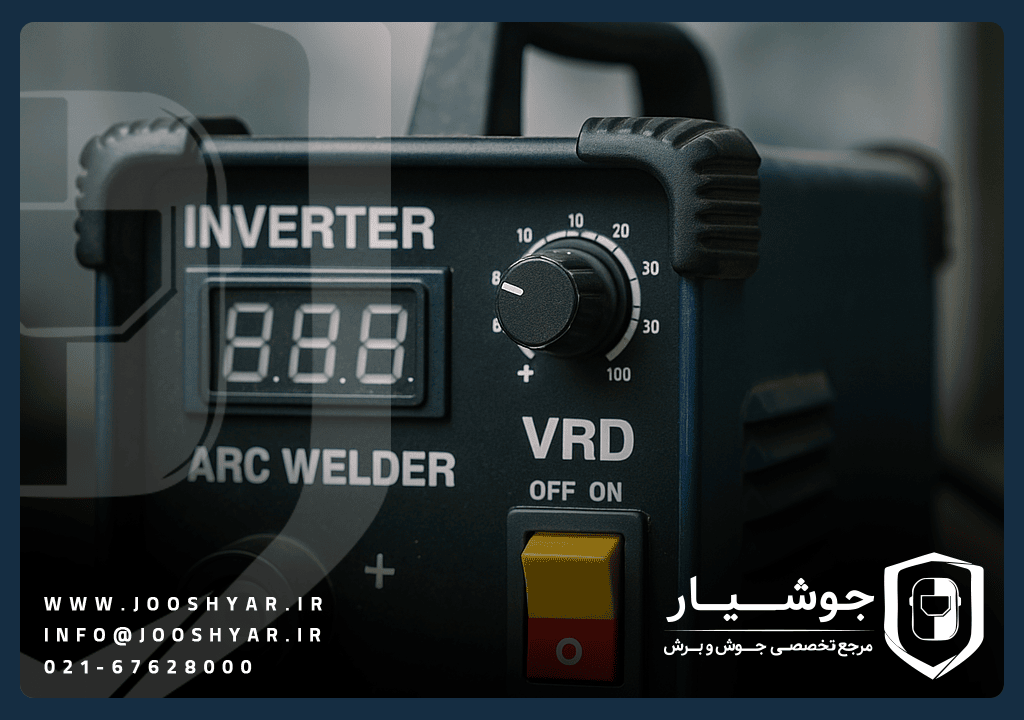

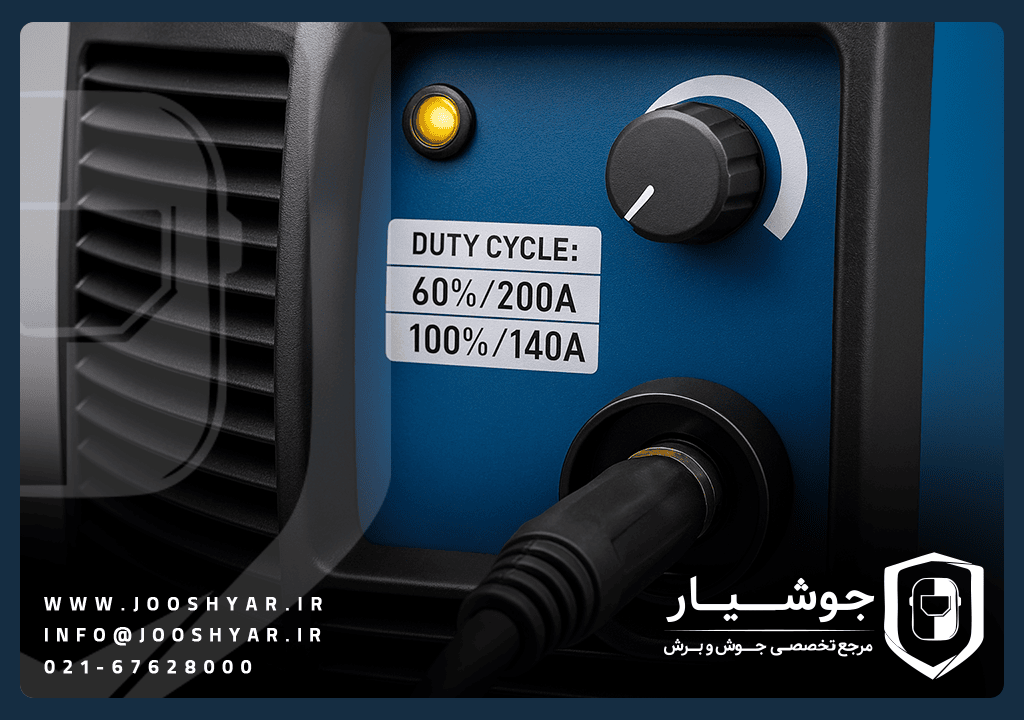

پارامترهای نادرست جوشکاری مانند آمپر زیاد یا کم

پیشگرمایش ناکافی یا بیش از حد

استفاده از الکترود یا سیم جوش مرطوب

گردنه WP24

0 تومان

گردنههای اتومات تورچ میگ

0 تومان

کولت بادی WP9/20

0 تومان

سیم جوش توپودری NAWEL ALLOY 250

0 تومان

نازل تورچ میگ دلتا

0 تومان

کدام فلزات بیشتر در معرض ترک جوش هستند؟

برخی فلزات و آلیاژها بیشتر مستعد ترک هستند. از جمله:

فولادهای پرکربن

فولادهای کمآلیاژ

آلومینیوم (مخصوصاً در فرآیند TIG)

فولاد ضدزنگ با درصد بالای گوگرد

روشهای تشخیص ترک جوشکاری

برای شناسایی دقیق ترکهای جوشکاری از روشهای زیر استفاده میشود:

بازرسی چشمی (VT): سادهترین روش که برای ترکهای سطحی کاربرد دارد.

مایع نافذ (PT): برای ترکهای ریز و سطحی.

التراسونیک (UT): برای ترکهای داخلی و عمیق.

رادیوگرافی صنعتی (RT): برای تشخیص نواقص داخلی در قطعات ضخیم.

راهکارهای پیشگیری از ترک جوشکاری

برای جلوگیری از بروز ترک جوش در قطعات، اقدامات زیر ضروری است:

1. انتخاب صحیح متریال

استفاده از فلزات با ترکیب مناسب و تطبیق صحیح بین فلز پایه و الکترود بسیار حیاتی است.

2. کنترل پیشگرمایش و پسگرمایش

برای کاهش تنشهای حرارتی و دفع رطوبت، پیشگرم کردن قطعه در دمای مناسب (بسته به جنس فلز) توصیه میشود.

3. رعایت پارامترهای جوشکاری

آمپر، ولتاژ، سرعت حرکت، زاویه مشعل

استفاده از دستگاههای تنظیمشده و الکترود خشک و استاندارد

4. طراحی مهندسی مناسب اتصال

طراحی اتصال به گونهای باشد که از تمرکز تنش جلوگیری شود.

5. رعایت زمان استراحت بین پاسهای جوش

در جوشکاری چندپاسه، بین هر لایه باید زمان مناسب برای خنک شدن لحاظ شود.

راهکارهای ترمیم ترک جوش

اگر ترک جوش ایجاد شده باشد، بسته به نوع ترک و شرایط قطعه، راهکارهای زیر ممکن است قابل استفاده باشد:

1. سنگزنی و دوبارهجوشکاری

در بسیاری از موارد، میتوان ترک را با سنگ زدن کامل و سپس اجرای مجدد جوش (با رعایت اصلاح شرایط قبلی) برطرف کرد.

2. استفاده از الکترود مناسبتر

در مواردی با تعویض الکترود (مثلاً به نوع کمهیدروژن) میتوان از تکرار ترک جلوگیری کرد.

3. اعمال عملیات حرارتی پسگرمایش

برای کاهش تنشهای پسماند و افزایش چقرمگی ساختار فلزی.

4. جوشکاری با روشهای پیشرفتهتر

مثلاً به جای SMAW از فرآیندهای با دقت بیشتر مانند GTAW یا SAW استفاده شود

پرسشهای متداول (FAQ)

آیا ترک جوشکاری همیشه به چشم دیده میشود؟

خیر، بسیاری از ترکها ریز و درونی هستند و نیاز به تستهای غیرمخرب دارند.

آیا ترکها قابل ترمیماند؟

بله، بسته به نوع و محل ترک، با روشهایی مثل سنگزنی و جوش مجدد قابل ترمیم هستند.

پیشگرمایش چقدر در جلوگیری از ترک مؤثر است؟

پیشگرمایش یکی از مؤثرترین روشها برای جلوگیری از ترکهای سرد است.

نتیجهگیری

ترک جوشکاری یک مشکل جدی در پروژههای صنعتی است که اگر بهدرستی شناسایی و برطرف نشود، میتواند ایمنی، دوام و کیفیت نهایی سازه را به خطر بیندازد. با رعایت اصول مهندسی، انتخاب صحیح متریال، تنظیم پارامترهای جوشکاری و انجام بازرسیهای دقیق، میتوان تا حد زیادی از بروز این عیب جلوگیری کرد. همچنین اگر ترک ایجاد شده باشد، روشهای مؤثری برای ترمیم آن وجود دارد که باید با آگاهی کامل اجرا شوند.