چگونه از گاز آرگون در جوشکاری استفاده می شود؟

مقدمه

در صنعت جوشکاری، انتخاب گاز محافظ یکی از عوامل کلیدی در تعیین کیفیت، ایمنی و پایداری فرآیند جوش است. از میان گازهای متداول، گاز آرگون در جوشکاری جایگاه ویژهای دارد. آرگون به دلیل خواص فیزیکی و شیمیایی خاص خود، در بسیاری از روشهای جوشکاری بهعنوان گاز اصلی یا مکمل استفاده میشود. این مقاله بهطور جامع به این موضوع میپردازد که چگونه از گاز آرگون در جوشکاری استفاده میشود، و چرا انتخاب آن میتواند کیفیت کار را بهبود بخشد.

آرگون چیست و چرا در جوشکاری مهم است؟

آرگون یک گاز نجیب و بیاثر است که در طبیعت بهصورت گاز بیرنگ و بیبو وجود دارد. این گاز از نظر شیمیایی واکنشپذیر نیست، یعنی با فلزات مذاب، اکسیژن، نیتروژن یا رطوبت واکنش نمیدهد. به همین دلیل، گاز آرگون در جوشکاری نقش یک محافظ قدرتمند را ایفا میکند. زمانی که فلز در اثر قوس الکتریکی یا حرارت بالا ذوب میشود، گاز آرگون بهصورت پوششی اطراف محل جوش را دربر میگیرد و مانع از ورود عناصر مزاحم محیطی مانند اکسیژن و نیتروژن میشود. این عمل از اکسید شدن، تشکیل تخلخل، یا ایجاد ناخالصی در جوش جلوگیری میکند.

مزایای استفاده از گاز آرگون در جوشکاری

استفاده از گاز آرگون در جوشکاری چندین مزیت کلیدی دارد که باعث شده در بسیاری از کاربردهای صنعتی، این گاز بهعنوان گاز پیشفرض مورد استفاده قرار گیرد.

اولین مزیت، پایداری قوس الکتریکی است. آرگون بهدلیل وزن و تراکم بالا نسبت به هوا، بهراحتی در اطراف حوضچه مذاب قرار میگیرد و قوس یکنواخت و کنترلشدهای را ایجاد میکند.

دومین مزیت، جوشکاری تمیز و با ظاهر زیبا است. در مقایسه با گازهایی مثل CO₂ که پاشش زیادی تولید میکنند، جوشکاری با آرگون تقریباً بدون پاشش است. این مسئله به کاهش کار اضافی پس از جوش و افزایش بهرهوری کمک میکند.

سومین مزیت، قابل استفاده بودن برای فلزات مختلف است. گاز آرگون در جوشکاری استیل، آلومینیوم، تیتانیوم، مس و آلیاژهای خاص بسیار مؤثر و ایمن عمل میکند.

کاربرد گاز آرگون در انواع روشهای جوشکاری

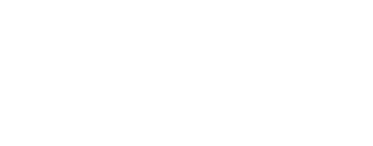

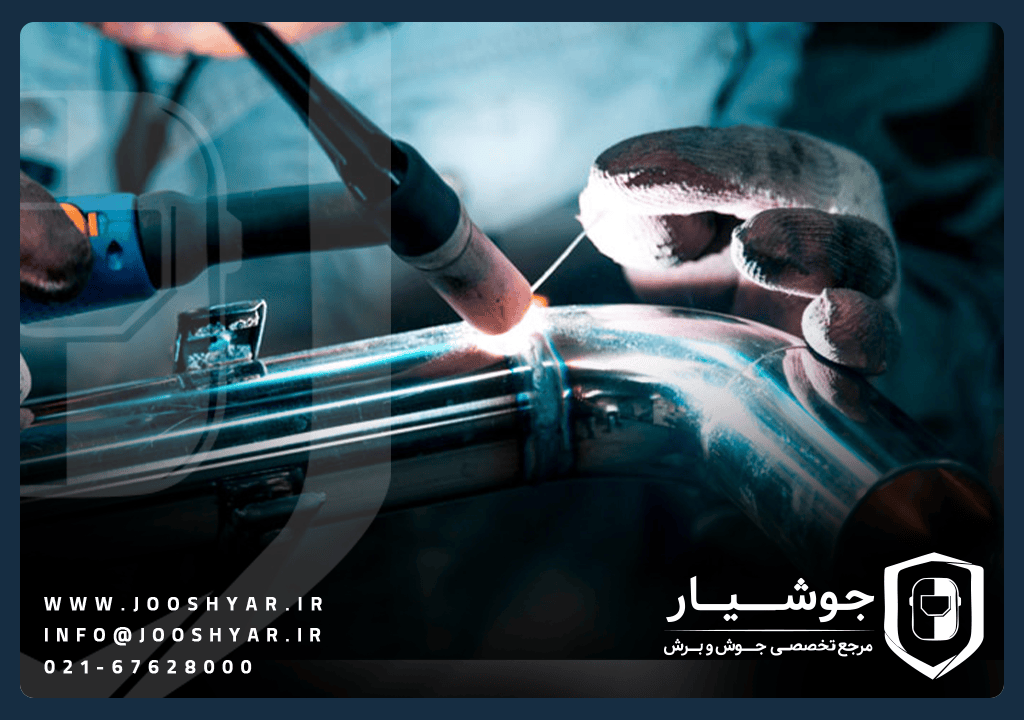

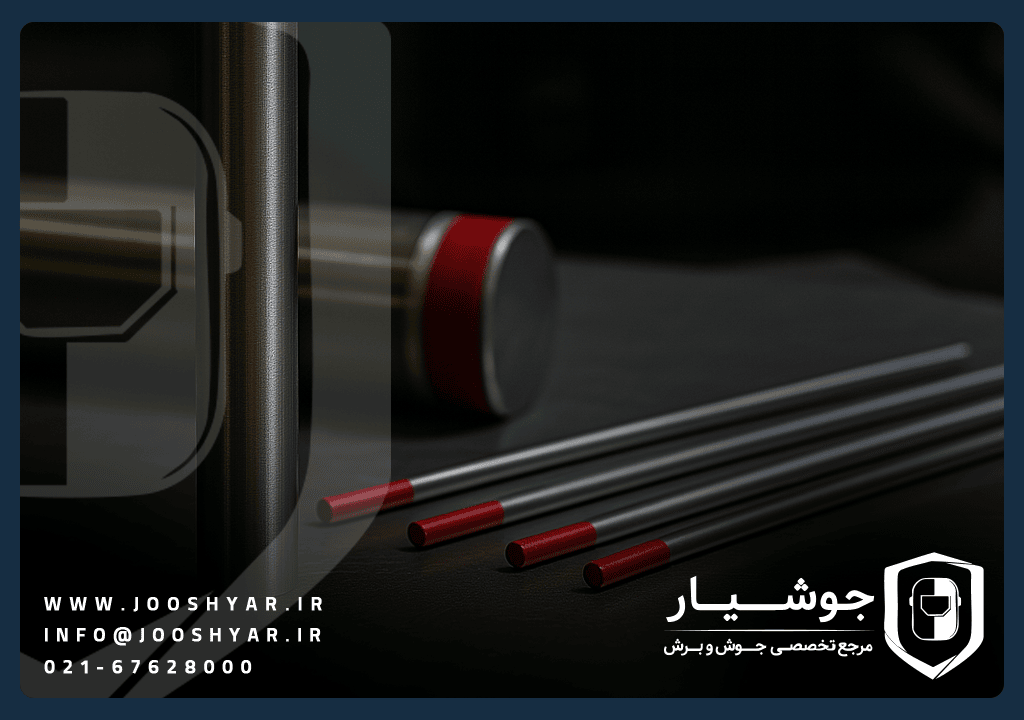

در روش جوشکاری TIG که به جوشکاری با گاز تنگستن هم شناخته میشود، گاز آرگون بهتنهایی بهعنوان گاز محافظ استفاده میشود. در این فرآیند، از یک الکترود غیرمصرفی تنگستن برای تولید قوس استفاده میشود و گاز آرگون محیط جوش را از اکسیداسیون محافظت میکند. این روش برای فلزات نازک، حساس، و همچنین برای جوشهای ظریف کاربرد دارد.

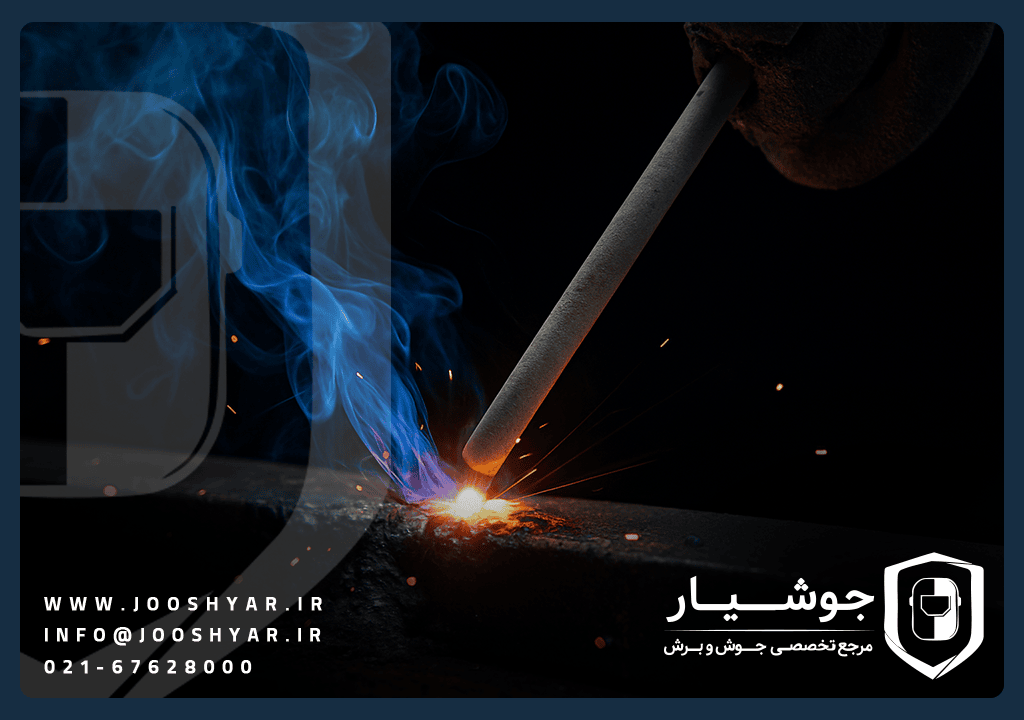

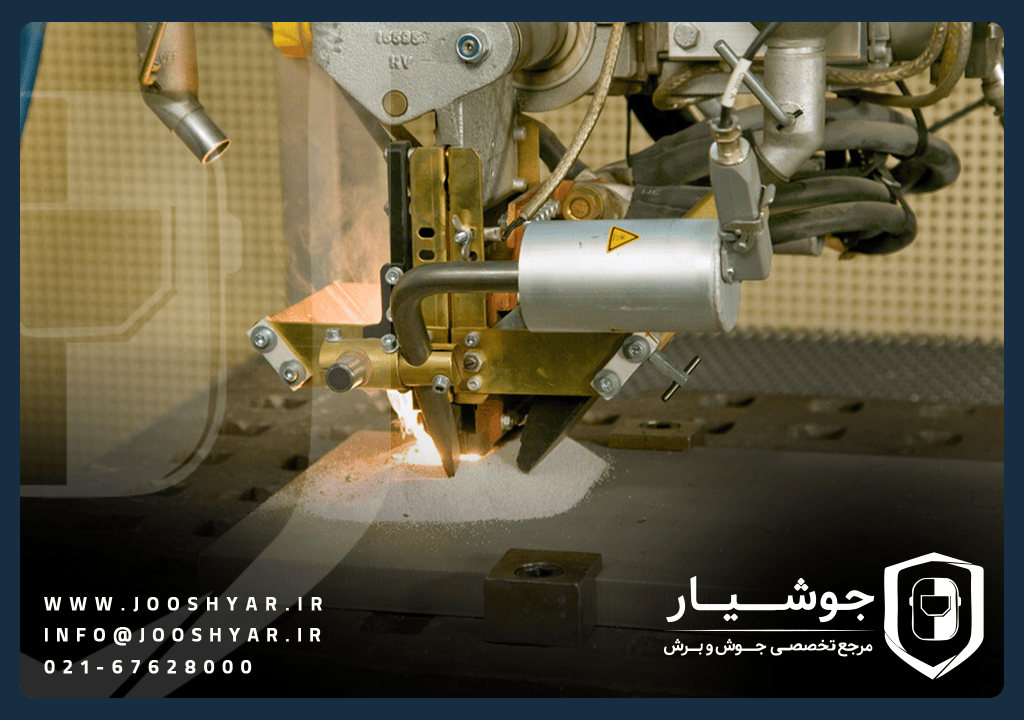

در جوشکاری MIG نیز گاز آرگون نقش کلیدی دارد، ولی معمولاً بهصورت مخلوط با گازهای دیگر مانند CO₂ یا اکسیژن بهکار میرود. ترکیب آرگون با CO₂ باعث افزایش نفوذ جوش در فولاد میشود، در حالیکه ترکیب با اکسیژن موجب پایداری بیشتر قوس و بهبود ظاهر جوش میگردد.

در برخی موارد خاص، مانند جوشکاری پلاسما یا جوشکاری زیر پودری، نیز از آرگون بهعنوان بخشی از سیستم گاز محافظ استفاده میشود، هرچند نقش آن در این فرآیندها کمتر رایج است.

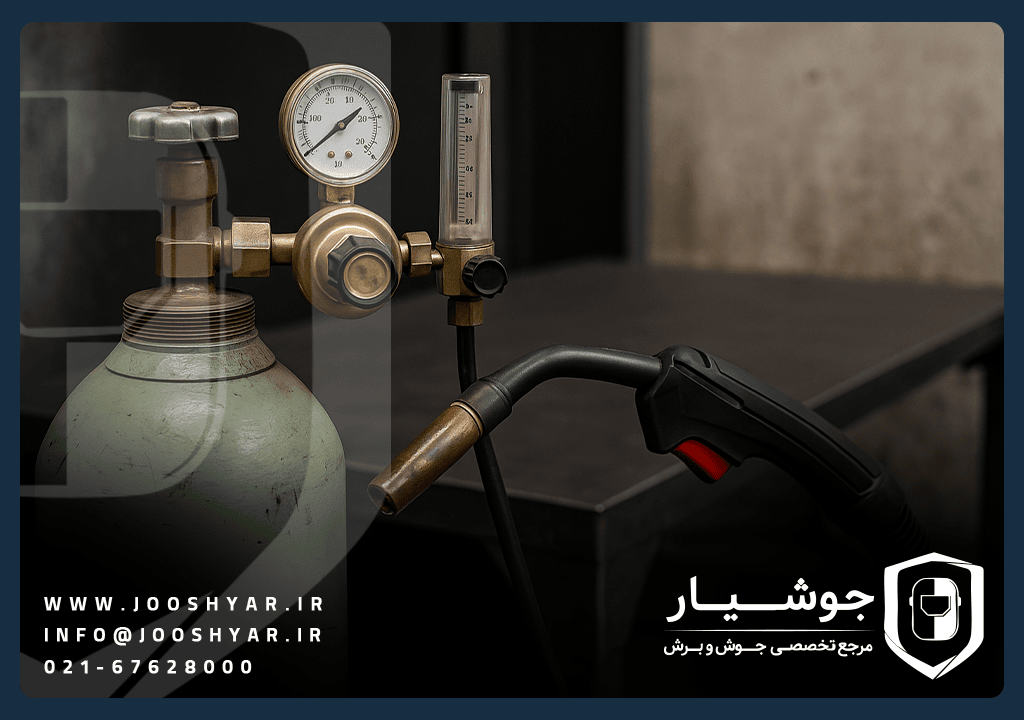

چگونگی تنظیم و کنترل گاز آرگون در فرآیند جوشکاری

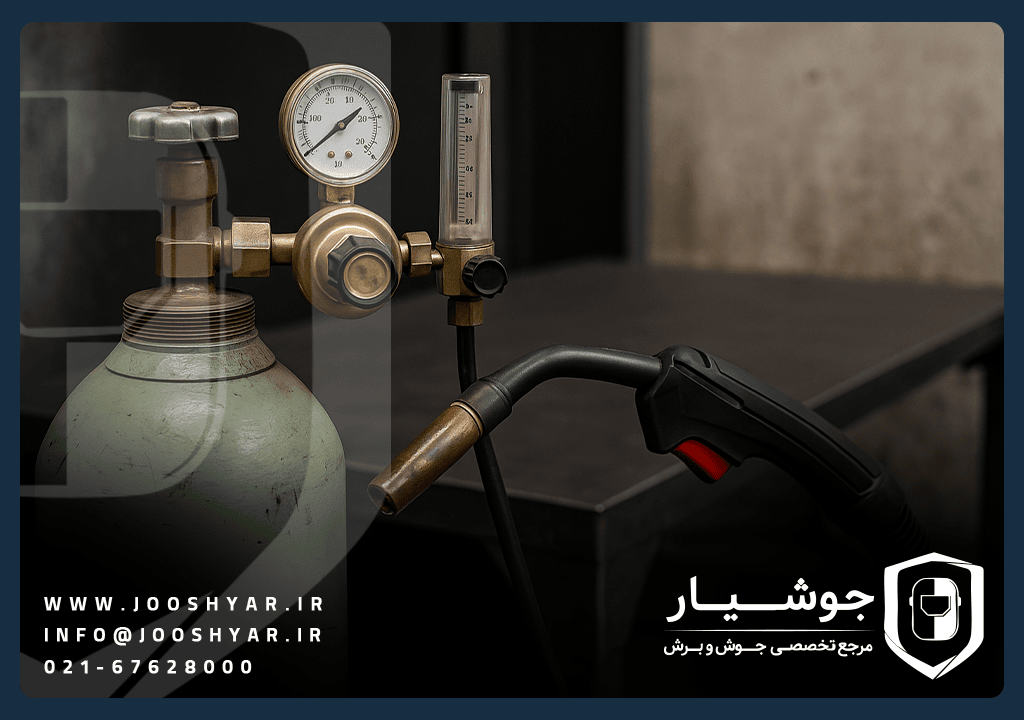

برای استفاده صحیح از گاز آرگون در جوشکاری، تنظیم دقیق مقدار جریان گاز اهمیت زیادی دارد. اگر میزان گاز کم باشد، محافظت کافی انجام نمیشود و جوش دچار اکسیداسیون یا تخلخل میشود. اگر بیشازحد زیاد باشد، جریان گاز باعث آشفتگی در حوضچه مذاب و حتی خاموش شدن قوس الکتریکی میشود.

برای تنظیم مقدار گاز، از رگلاتور فشار و فلومتر (دبیسنج) استفاده میشود. مقدار پیشنهادی جریان گاز معمولاً بین ۸ تا ۲۰ لیتر در دقیقه بسته به نوع فرآیند و شرایط کاری متغیر است. همچنین بهتر است از شیلنگها و اتصالات با کیفیت برای انتقال گاز استفاده شود تا نشتی به حداقل برسد.

سیم جوش توپودری NAWEL Tool SKD6

0 تومان

پایه نازل دلتا

0 تومان

تنگستن فیروزه ای دلتا

85,000 تومان – 400,000 تومانPrice range: 85,000 تومان through 400,000 تومان

سرامیک WP12

0 تومان

تورچ جوشکاری پاناسونیک دلتا

0 تومان

گازپخش کن سرامیکی

0 تومان

گردنه WP17

0 تومان

کولت WP/17/18/26

0 تومان

نکات ایمنی در استفاده از گاز آرگون

هرچند گاز آرگون بیاثر و غیرقابل اشتعال است، اما مانند هر گاز صنعتی دیگری، رعایت نکات ایمنی در هنگام استفاده از آن ضروری است. آرگون چون از هوا سنگینتر است، در صورت نشت در فضاهای بسته میتواند جای اکسیژن را بگیرد و منجر به خفگی شود. بنابراین، در مکانهایی که تهویه کافی وجود ندارد، استفاده از سیستمهای هشداردهنده گاز یا تهویه اضطراری توصیه میشود.

همچنین سیلندرهای گاز باید در مکانهای خشک، خنک و دور از نور مستقیم خورشید نگهداری شوند. حملونقل سیلندرها باید با چرخ دستی مناسب و با اتصال محافظ شیر انجام شود. در صورت احساس بوی غیرعادی یا افت ناگهانی فشار گاز، باید سریعاً دستگاه را خاموش و محل کار تخلیه شود.

تفاوت آرگون با سایر گازهای محافظ در جوشکاری

یکی از سؤالات رایج این است که چرا باید از آرگون استفاده کنیم و چه تفاوتی با گازهایی مانند CO₂ یا هلیوم دارد. پاسخ ساده این است که گاز آرگون بهخاطر بیاثر بودن شیمیایی، گزینهای امن، تمیز و قابل اطمینان برای بسیاری از کاربردهاست. در حالی که CO₂ بهخاطر خاصیت واکنشپذیری خود، باعث ایجاد پاشش زیاد در جوش میشود، آرگون قوسی آرام و کنترلشده تولید میکند.

از سوی دیگر، گاز هلیوم نیز گازی بیاثر است و در موارد خاصی بهجای آرگون استفاده میشود، اما بسیار گرانتر از آرگون است و جریان حرارتی آن بیشتر است که برای جوشهای عمیق مناسبتر است. بنابراین، گاز آرگون در جوشکاری از نظر اقتصادی و عملکردی یک گزینه متعادل و محبوب در میان جوشکاران است.

نکات مهم در انتخاب سیلندر و خلوص گاز آرگون

سیلندرهای آرگون در حجمها و فشارهای مختلفی عرضه میشوند. برای کاربردهای صنعتی، معمولاً از سیلندرهای با فشار ۲۰۰ تا ۳۰۰ بار استفاده میشود. قبل از خرید یا اجاره سیلندر، باید به چند نکته مهم توجه کرد.

اول اینکه خلوص گاز بسیار مهم است. گاز آرگون صنعتی در خلوصهای مختلفی عرضه میشود. برای جوشکاری معمولی، خلوص 99.9 درصد کافی است، اما برای جوشکاریهای حساس مانند آلومینیوم یا تیتانیوم، بهتر است از آرگون با خلوص بالاتر (مثلاً 99.99 درصد) استفاده شود.

دوم اینکه بهتر است سیلندر دارای شیر اطمینان و برچسب معتبر از شرکت گازرسانی مطمئن باشد. حملونقل و نگهداری نادرست سیلندر میتواند خطرات جبرانناپذیری داشته باشد.

نقش گاز آرگون در کیفیت نهایی جوش

از آنجایی که کیفیت جوش رابطه مستقیم با پایداری قوس و خلوص محیط حوضچه مذاب دارد، استفاده از گاز آرگون باعث میشود جوشهای ایجاد شده دارای ظاهر تمیزتر، مقاومت بیشتر و طول عمر بالاتری باشند. در جوشکاری استیل، آلومینیوم و فلزات غیرآهنی، استفاده از آرگون تقریباً اجتنابناپذیر است، زیرا سایر گازها میتوانند باعث اکسید شدن یا تغییر رنگ فلز شوند.

همچنین در پروژههای حساس که جوشکاری باید بدون نقص انجام شود، مانند صنایع دارویی، غذایی یا تجهیزات پزشکی، تنها گزینه مطمئن، استفاده از گاز آرگون در جوشکاری است.

آیا استفاده از آرگون بهصرفه است؟

اگرچه گاز آرگون نسبت به گازهایی مانند CO₂ گرانتر است، اما در بسیاری از موارد، مزایای آن باعث کاهش هزینههای نهایی میشود. کاهش نیاز به پرداختکاری، کاهش احتمال خراب شدن جوش، جلوگیری از تکرار کار و بالا رفتن کیفیت محصول نهایی، همگی بهصرفهجویی در زمان و هزینه کمک میکنند. همچنین برای پروژههایی که جوش نهایی باید زیبا و دقیق باشد، انتخاب گازهای دیگر معمولاً به صرفه نخواهد بود.

نتیجهگیری

در این مقاله، به بررسی کامل موضوع چگونه از گاز آرگون در جوشکاری استفاده میشود؟ پرداختیم و دیدیم که گاز آرگون یکی از مهمترین عناصر در فرآیند جوشکاری بهشمار میرود. این گاز بیاثر با ویژگیهایی چون پایداری قوس، جلوگیری از اکسیداسیون، مناسب بودن برای فلزات حساس و ایجاد جوشهایی تمیز و با کیفیت، نقش غیرقابل انکاری در موفقیت فرآیند جوش دارد.

چه در جوشکاری صنعتی، چه در پروژههای دقیق آزمایشگاهی یا ساخت قطعات حساس، گاز آرگون در جوشکاری همواره بهعنوان گزینهای قابل اعتماد و مؤثر مطرح بوده و خواهد بود.